Für Gruber & Kaja High Tech Metals, Zulieferer unter anderem von motornahen Aluminium-Druckgussteilen, ist die Auslieferung lunkerfreier Bauteile ein maßgebender Erfolgsfaktor. Dies ist vor allem bei planen CNC-bearbeiteten Dichtflächen entscheidend, um das vollständige Anliegen der Dichtlippe sicherzustellen. Im Zuge des Automatisierungsausbaus der Produktionsprozesse investierte das Unternehmen in die bis dahin manuell durchgeführte visuelle Lunkerprüfung. Die Aufgabe: bei einer Bauteilgröße von 350 x 400 mm Lunker bereits ab 0,4 mm sicher detektieren.

Die Wahl des passenden Anbieters fiel auf den Bildverarbeitungsspezialisten Autforce – auch weil dieser neben der Qualitätsprüfung die Laser-Codierung der Bauteile im knappen Fertigungstakt von 50 Sekunden vornehmen konnten, um eine eindeutige Rückverfolgbarkeit sicherzustellen. „Wir haben hier Neuland betreten. Uns und auch Gruber & Kaja war kein System am Markt bekannt, welches automatisiert so kleine Lunker bei der gegebenen Bauteilgröße erkennt beziehungsweise auswertet“, erklärt Stefan Perg, einer der Geschäftsführer bei Autforce.

Neben der Ausdehnung der Lunker selbst war auch die Mindestrauheit der Bauteile in den vorgegebenen aktiven und passiven Dichtbereichen eine komplexe Anforderung. So mussten für die Bildaufnahme auch die Bearbeitungsspuren der Flächen wie Fräsriefen berücksichtigt werden.

Der Lösungsansatz: ein Multi-Kamerasystem mit einem speziell konstruierten kuppelförmigen Beleuchtungsraum. „Durch die Bildaufteilung auf mehrere Kameras minimierten wir die Verzerrung und erhöhten die optische Auflösung. Und dank der Beleuchtungskuppel erzielten wir eine optimale Ausleuchtung, um die durch die Bearbeitung entstandenen Fräsriefen herauszufiltern und damit sprichwörtlich unsichtbar zu machen“, sagt Perg.

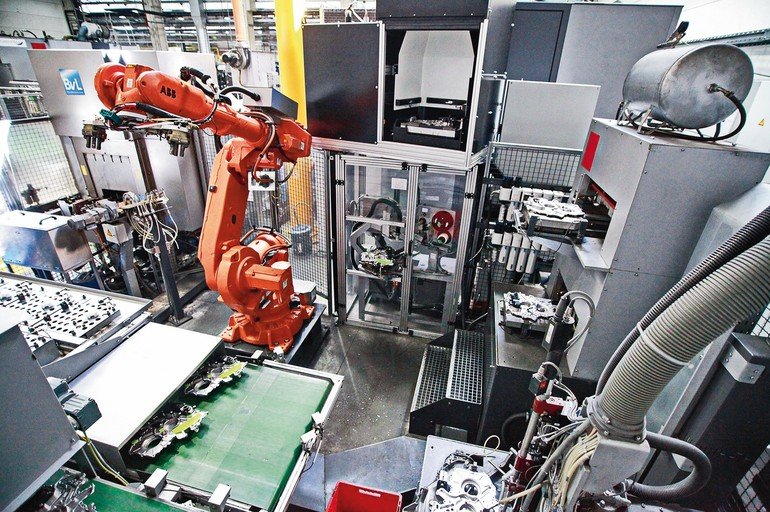

Auch die räumlichen Gegebenheiten bei Gruber & Kaja waren im Rahmen der Gesamtautomatisierung herausfordernd, da im Vergleich zu den relativ großen Bauteilen starker Platzmangel herrschte. „Da am vorgesehenen Platz bereits eine Maschine stand, musste unser Anlagenteil auf diese Einheit aufgebaut werden. Dabei musste natürlich auch die maximale Höhe des Roboters, der die Teile in den Kamerabereich einlegt, beachtet werden“, so Perg.

Mehrstufige Bildauswertung

Im Mittelpunkt der Anlage steht die Prüfzelle mit Beleuchtungskuppel, in der ein leichter Überdruck herrscht, um das Eindringen von Schmutz zu verhindern. Zur Bildaufnahme setzt Autforce auf sechs GigE Kameras der LX-Serie von Baumer (Vision: Halle 1, Stand F32) mit einer Auflösung von acht Megapixel. „Die Vorteile der Bildaufnahme mit sechs einzelnen Kameras liegen hauptsächlich darin, die Verzerrungen der einzelnen Bilder so gering wie möglich zu halten und die optimale Bildauflösung zu erhalten“, erklärt Perg.

Die Bildauswertung erfolgt dank Third-Party-Kompatibilität der Kameras über Halcon. Dazu programmierte Autforce eine Anwendung, mit der die aufgenommenen Einzelbilder pixelgenau zu einem Gesamtbild zusammengefügt und anschließend mit den originalen CAD-Daten des aktuell zu prüfenden Bauteils zur Definition der Prüfregionen überlagert werden. Der ganze Vorgang dauert nur wenige Sekunden. Noch während der Auswertung dreht sich der Spannrahmen, in dem sich das Bauteil befindet, um 180 Grad zur Kontrolle der gegenüberliegenden Werkstückseite.

Wichtiges Kriterium bei der Auswahl der idealen Kameras für das System waren das Verhältnis zwischen Auflösung und Pixelgröße. „Wir suchten nach einer Kamera in robuster Bauweise, bei der trotz hoher optischer Auflösung die Chipgröße und damit die Größe der einzelnen Pixel nicht zu klein wird“, sagt Perg. Ausgestattet mit dem CMV8000 Global Shutter Sensor von AMS (ehemals CMOSIS) waren die industrietauglichen LXG-80 Kameras von Baumer mit einer Pixelgröße von 5,5 x 5,5 µm bei einer Auflösung von 3360 x 2496 Pixel die ideale Wahl. Dank GigE-Vision-konformer Schnittstelle konnten die Kameras schnell und kostengünstig in die gesamte Anlage inklusive Steuerung eingebunden werden.

Nach den Aufnahmen wird das Bauteil in eine eigene Zone gefahren, in der die Lasermarkierung vorgenommen wird. Dort werden Datum, Uhrzeit und Datamatrix-Code aufgebracht, um die Produktrückverfolgbarkeit im weiteren Produktions- und Lebenszyklus sicherzustellen. Besteht das Bauteil die Lunkerprüfung nicht, wird jedoch nur ein Teil des Codes geschrieben. Dieser wird nach erfolgreicher Nacharbeit inklusive Prüfung später noch ergänzt. „So wird das Bauteil bereits vor dem zweiten Durchlauf erfasst und die Nacharbeit ist Teil der gespeicherten Produktinformation“, erläutert Perg.

Durch die Lösung konnten der manuelle Handling- und Prüfaufwand reduziert und eine erhöhte Wirtschaftlichkeit erzielt werden. Daneben profitiert Gruber & Kaja von gesteigerter Prozesssicherheit mit reproduzierbaren Abläufen sowie einer lückenlose Dokumentation aller Prozessschnitte und Ergebnisse. Die Beschriftung mit dem Laser stellt zudem eine Produktrückverfolgbarkeit mit sehr hoher Haltbarkeit sicher. ■

Hier finden Sie mehr über: