Mit der Einführung des Mikrocontrollers sind zunehmend Funktionen auf Elektronikbaugruppen (ECUs) übertragen worden. Heute beinhalten moderne Fahrzeuge bis zu 80 ECUs, die im Antriebsstrang sowie in den Sicherheits- und Komfortsystemen verbaut sind. Das optimale Zusammenspiel zwischen Aktoren, Sensoren, Elektronikbaugruppen und der Mechanik sowie die fehlerfreie Funktion aller Teilsysteme sind die Grundvoraussetzungen für die Funktion der komplexen Systeme.

Dipl.-Ing. (FH) Stefan Freiberger und Prof. Dr.-Ing. Rolf Steinhilper Universität Bayreuth, Lehrstuhl Umweltgerechte Produktionstechnik Stefan.Freiberger@uni-bayreuth.de und Rolf.Steinhilper@uni-bayreuth.de Dipl.-Ing.(FH) Andreas Heinrich und Prof. Dr.-Ing. Dieter Brüggemann Universität Bayreuth, Lehrstuhl für Technische Thermodynamik und Transportprozesse Andreas.Heinrich@uni-bayreuth.de und Brueggemann@uni-bayreuth.de

Diese Vernetzungen und Abhängigkeiten haben, vor allem bei besonders innovativen Fahrzeugen, die Zuverlässigkeit in den letzten Jahren verringert und somit die Anzahl der Rückrufraten und Pannen gesteigert. Die Werkstätten können fehlerhafte Systeme über das On-Board-Diagnosesystem nur noch erkennen aber durch die hohe Variantenvielfalt und Komplexität nicht mehr reparieren. Dies führt dazu, dass das gesamte System durch ein Neues ersetzt wird. In den meisten Fällen, außer bei Rückrufaktionen, Garantie- und Gewährleistungsansprüchen, hat der Fahrzeughalter die überhöhten Ersatzteilkosten selbst zu tragen.

Die Austauschteileproduktion, auch Refabrikation genannt, ist bereits bei mechanischen Systemen wie Bremsbacken und Motoren etc. sowie bei elektromechanischen Systemen wie Anlassern, Lichtmaschinen etc. weit verbreitet. Bei komplexen mechatronischen und elektronischen Systemen ist die Prüfung und Fehlerdiagnose die größte Herausforderung zur Refabrikation und der Grund, weshalb diese Systeme noch nicht im großen Maßstab aufgearbeitet werden. Der folgende Artikel veranschaulicht an praktischen Beispielen die Ergebnisse, von diversen Kooperationsprojekten mit führenden Refabrikationsunternehmen, aus dem Bereich der Prüfung und Fehlerdiagnose von Kfz-Elektronikbaugruppen.

Prüfung und Fehlerdiagnose

Für die Prüfung und Fehlerdiagnose von Elektronikbaugruppen stehen sehr viele Prüfverfahren zur Auswahl. In der Neuproduktion werden häufig der In-Circuit Test, der Verhaltenstest, die automatisch optische Diagnose, die thermografische Diagnose, der Funktionstest und der Selbsttest eingesetzt. In Abhängigkeit von sehr vielen Randbedingungen, wie zum Beispiel der Anzahl der zu prüfenden Systemen, ihrer Variantenvielfalt, den auftretenden Fehlern der Systeme, der gewünschten Diagnosetiefe, der vorhandenen Systemkenntnis und des Prozesswissens etc. hat jedes Verfahren seine Vor- und Nachteile. Die Randbedingungen in der Refabrikation sind unter anderem eine hohe Variantenvielfalt, viele verschiedenartige Fehler in den gebrauchten Systemen, eine hohe erforderliche Diagnosetiefe und eine zum Originalhersteller vergleichsweise geringe Systemkenntnis und Prozesswissen. Eine an der Universität Bayreuth durchgeführte Nutzwertanalyse verdeutlicht, dass sich – unter den speziellen Randbedingungen in der Refabrikation – die Infrarot-Thermografie zur Prüfung und Fehlerdiagnose von Elektronikbaugruppen am besten eignet.

Prüfung und Fehlerdiagnose mit Infrarot-Thermografie

Verbreitete Einsatzgebiete

Die Infrarot-Thermografie hat durch ihre sehr gute thermische und geometrische Auflösung, die hohe Prozessgeschwindigkeit und die heute vertretbaren fixen und variablen Kosten, beispielsweise in Anwendungen der Human- und Veterinärmedizin, der Objektüberwachung, der Bauthermografie in der Qualitätssicherung sowie der Bauteil- und Baugruppenprüfung Einzug erhalten. Seit einigen Jahren etabliert sie sich auch in der Prüfung und Fehlerdiagnose von Elektronikbaugruppen.

Anwendung in der Elektronikbaugruppendiagnose

Bei der Infrarot-Thermografie wird der physikalische Effekt ausgenutzt, dass alle Körper mit einer Temperatur größer 0 K elektromagnetische Strahlung emittieren. Die spektrale Verteilung dieser Strahlung ist temperaturabhängig. Thermische Strahlung ist bei den normalen Betriebsbedingungen von Elektronikbauteilen (ca. –30 bis +80°C) für das menschliche Auge unsichtbar, kann jedoch mittels eines Thermografie-Systems detektiert werden.

Leistungsverluste in Elektronikbauteilen wirken sich in einer Temperaturerhöhung der Bauteile und deren Umgebung aus und basieren hauptsächlich auf dem Joule- und dem Peltier-Effekt. Der Leistungsverlust nach Joule tritt in jedem stromdurchflossenen Bauteil auf, das einen ohmschen Widerstand großer Null besitzt. Der Leistungsverlust durch den Peltier-Effekt tritt auf, wenn zwei Leiter mit unterschiedlichen Peltier-Koeffizienten in Kontakt gebracht werden und ein elektrischer Strom durch den Kontakt fließt. Weiterhin treten in digitalen Schaltungen durch den Betrieb Leistungsverluste auf, welche u. a. proportional zur Taktfrequenz sind. Auf die detaillierte Berechung der Leistungsverluste soll an dieser Stelle nicht näher eingegangen werden.

Fehler in Bauteilen, der Verbindungen, der Platine etc. bewirken lokale Temperaturveränderungen im Vergleich zur Referenztemperaturverteilung einer fehlerfreien Baugruppe. Auf diese Weise können Fehler im Prüfling sicher erkannt, lokalisiert und diagnostiziert werden.

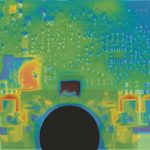

Anwendungsbeispiel Elektronikbaugruppen von Servolenkungspumpen

91% der Personenkraftwagen sind heute mit einem Servolenkungssystem ausgestattet [1]. Das unterstützende Lenkmoment wird entweder hydraulisch über eine vom Zahnriemen angetriebene Hydraulikpumpe, elektrohydraulisch über eine Servolenkungspumpe in Kombination mit einer Zahnstangenhydrolenkung (Bild 1) oder rein elektrisch über einen elektronisch geregelten bürstenlosen Gleichstrommotor erzeugt. Durch die relativ hohen Ausfallraten und die hohen Neuteilkosten der Servolenkungssysteme eignen sich diese Systeme prinzipiell für die Austauschteileproduktion. Die Universität Bayreuth hat in Kooperation mit diversen Refabrikationsunternehmen 250 gebrauchte und ausgetauschte Servolenkungspumpen untersucht. Im ersten Schritt werden die Gesamtsysteme einem Verhaltenstest unterzogen um die auftretenden Fehler auf Untersysteme eingrenzen zu können. Für alle Verfahren zur Prüfung und Fehlerdiagnose werden Spezifikationen benötigt, die durch statistische Untersuchungen von neuen Systemen, Reverse Engineering von Originalneuteilen und/oder In-situ Messungen bei Fahrversuchen ermittelt werden können [2]. Alle Systeme mit fehlerhaften Elektronikbaugruppen werden mit dem Verfahren der Infrarot-Thermografie analysiert, um vorhandene Fehler zu erkennen, zu lokalisieren und zu diagnostizieren. Durch Vergleich der Temperaturverteilung einer Referenzbaugruppe (Bild 2) mit der jeweiligen Prüflingsbaugruppe (Bild 3) können die Auswirkungen von Fehlern erkannt werden. Voraussetzung ist, dass die Aufnahmen unter den gleichen Randbedingungen durchgeführt werden. Durch Expertenwissen, Standardfehlerbilder, Fehlerbäume, Erfahrungswerte etc. können die fehlerhaften Bauteile sowie die Fehlerursachen lokalisiert und diagnostiziert werden. Als Beispiel kann durch Vergleich von Bild 2 und Bild 3 der in Bild 3 rot markierte defekte Transistor lokalisiert werden.

Auf alle weitern Schritte in der Austauschteileproduktion von Elektronikbaugruppen, wie der Reparatur der Fehler und der Wiedermontage der Systeme [3] soll an dieser Stelle nicht näher eingegangen werden.

Anwendungsbeispiel Motorsteuergerät

Das zentrale Motorsteuergerät kommuniziert über diverse Bus-Systeme und analoge Datenleitungen mit sehr vielen anderen ECUs, Sensoren und Aktoren im Fahrzeug. Bild 4 zeigt ein Motorsteuergerät aus einem Personenkraftwagen. Die Baugruppe ist nicht modular aufgebaut, da alle Bauteile auf einer Einheit zusammengefasst sind. Bereits eine Störung, ein Fehler oder ein Ausfall eines einzelnen Bauteils kann zum Fehlverhalten der gesamten Baugruppe führen.

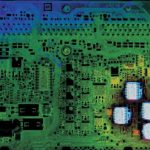

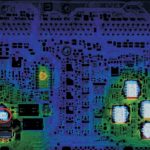

Die gebrauchte Baugruppe dient als Input zur Produktion von Austauschteilen. Die größte Herausforderung für die Refabrikation der Systeme ist, eine technisch und wirtschaftlich sinnvolle Prüfung und Fehlerdiagnose zu realisieren. Auch hier können über das Verfahren der Infrarot-Thermografie Referenzthermografiebilder von neuen oder einwandfrei funktionierenden ECUs mit Thermografiebildern von gebrauchten ECUs verglichen werden, um Fehler zu diagnostizieren. Bild 5 zeigt eine Infrarotthermografieaufnahme einer fehlerfreien und Bild 6 einer fehlerhaften Baugruppe. Anhand der Thermografieaufnahmen können die Auswirkungen von Fehlern (überlastete Diode in Bild 6) erkannt und die fehlerhaften Bauteile sowie die Fehlerursachen lokalisiert und diagnostiziert werden.

Nach der Reparatur der lokalisierten Fehler wird über einen Verhaltens- oder Funktionstest geprüft, ob die Baugruppe wieder fehlerfrei arbeitet. Ist dieser Nachweis erfolgt, kann das System als Austauschteil für einen weiteren Lebenszyklus ins Fahrzeug verbaut werden. Kann dieser Nachweis für eine Baugruppe nicht erfolgen und ist über das Verfahren der Infrarot-Thermografie kein weiterer Fehler diagnostizierbar, so kann die betroffene Baugruppe nicht aufgearbeitet werden. Dieser prozentual geringe Anteil von nicht aufarbeitbaren Baugruppen im Output des Refabrikationsunternehmens muss über einen höheren Input an aufzuarbeitenden Systemen kompensiert werden. Die Untersuchungen an der Universität Bayreuth zeigen, dass ein Großteil der vorhandenen Fehler in den untersuchten Elektronikbaugruppen über das Verfahren der Infrarot-Thermografie diagnostizierbar ist. Somit ermöglicht die Infrarot-Thermografie eine technisch und wirtschaftlich tragbare Prüfung und Fehlerdiagnose in der Austauschteileproduktion von Elektronikbaugruppen.

Zusammenfassung

In den vergangenen beiden Jahrzehnten ist eine zunehmende Anzahl von Elektronikbaugruppen ins Fahrzeug integriert worden. Die Abhängigkeiten und Vernetzungen der Systeme haben die Zuverlässigkeit von vor allem innovativen Fahrzeugen verringert. Die Variantenvielfalt und Komplexität der Elektronikbaugruppen hat dazu geführt, dass Werkstätten defekte Systeme nicht mehr reparieren, sondern nur noch ersetzen können. In der Austauschteileproduktion / Refabrikation von Elektronikbaugruppen ist die Prüfung und Fehlerdiagnose die größte Herausforderung. Der Artikel beschreibt an zwei praktischen Beispielen, wie mit dem Verfahren der Infrarot-Thermografie die Prüfung und Fehlerdiagnose von Elektronikbaugruppen durchgeführt werden kann.

Literaturverzeichnis

[1] Deutsche Automobil Treuhand GmbH: DAT-Bericht 2005. www.dat.de, Ostfildern, 2006.

[2] Freiberger, S.; Steinhilper, R.; Stöber, R.; Fischerauer, G.: Evaluation of Test Specifications for Remanufacturing Mechatronic Systems. In: ReMaTecNews – Automotive Remanufacturing International, RAI Publishing House, Ausgabe August 2006, Amsterdam, 2006.

[3] Freiberger, S; Steinhilper, R.: Remanufacturing of Mechatronics and Electronics. APRA Mechatronics and Electronics Division, Harrisburg, www.apra-europe.org, May 9th – 10th, 2006.

Universität Bayreuth

QE 513

Teilen: