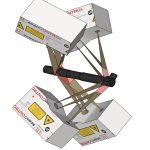

Berührungslos komplette Chargen rotationssymmetrischer Teile inline zu untersuchen, ist kein leichtes Unterfangen. Möglich ist das mit einem 3-Prüfsystem von Mesure-Systems-3D (MS3D), Saarbrücken. Grundsätzlich lassen sich mit dem Verfahren alle komplexen Formen einschließlich innerer Geometrien wie Bohrungen und Löcher vermessen. Die Zykluszeiten liegen zum Teil unter 1 s – und die Toleranzen sind minimal.

Koordinatenmessgeräte, die automatisiert Teile in 3D prüfen, haben den Nachteil, dass sie sehr langsam sind. Dadurch können sie weder dem Fertigungsrhythmus folgen, noch ist eine vollständige Prüfung der Fertigteile möglich.

Bei berührenden Inline-Prüfverfahren wird die Messung der Bewegung zwischen Nullpunkt und Oberfläche des zu prüfenden Teils schnell durch Temperaturschwankungen und Vibrationen verfälscht. Dadurch ist es unmöglich, mit einer Ungenauigkeit von weniger als 0,01 mm zu messen. Dr. Marc Rosenbaum, Geschäftsführer und Gründer von MS3D, weist auch auf andere Mängel hin: „Ist die entsprechende Maschine in die Fertigungslinie eingebunden, kann nur ein Komponententyp untersucht werden, so dass eine geringe Flexibilität gegeben ist.“ Ein weiteres Problem ist die relativ geringe Datenmenge, da die Sensoren relativ unbeweglich sind und deshalb nur wenige verschiedene Punkte abtasten können. Auch herkömmliche CCD-Linienscanner erzeugen nur etwa 30 bis 40 Linien pro Sekunde, sodass auch dieses Verfahren den heutigen Anforderungen an die Qualitätssicherung nicht genügt.

500 000 bis 1 Million Messungen pro Sekunde

„In der Mess- und Prüftechnik werden nicht nur komplexe, hochauflösende Sensoren benötigt, sondern vollautomatische, integrierte Maschinen, die die verschiedenen Komponenten in sich vereinen und an die jeweiligen Anforderungen angepasst sind“, so Rosenbaum.

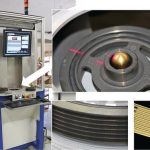

MS3D entwickelt solche Geräte. Die erste Großanlage des Unternehmens wurde 2008 in Frankreich, im Lichtmaschinenwerk von Automobilzulieferer Valeo in Etaples, installiert. Defekte lassen sich dabei dank einer speziellen Sensortechnik in sehr kurzen Taktzeiten und mit einer Präzision im Mikrometerbereich bestimmen. Seither wächst die Nachfrage stetig: Für den amerikanischen Automobilzulieferer Delphi hat das Unternehmen erst kürzlich eine Maschine für die Fertigungskontrolle von Benzin- Einspritzpumpen gebaut, die mit einer Messungenauigkeit von 0,2 µm arbeitet, was sonst – zumindest im 3D-Bereich – nur unter Laborbedingungen möglich ist.

Reproduzierbarkeit des Gesamtergebnisses

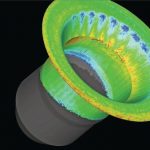

Das Verfahren zeichnet sich dabei weniger durch die genaue Bestimmung des einzelnen Messpunkts als vielmehr durch die Reproduzierbarkeit des Gesamtergebnisses aus. Dafür wird ein Laserstrahl auf die Oberfläche gerichtet und die Lichtpunkte mit Hilfe einer Kamera digitalisiert. Mittels Triangulierung wird die Innenwinkelsumme ermittelt, um darüber den Abstand zu bestimmen. MS3D verbaut pro Gerät mehrere dieser Sensoren, die speziell für eine zuverlässige Funktion unter widrigen Umgebungsbedingungen ausgelegt sind. „Dadurch lassen sich flexibel ganze Teilefamilien auf ihre Form sowie ihre innere und äußere Geometrie hin überprüfen“, so Rosenbaum. Wenn mehrere Sensoren in Reihe geschaltet werden, ergibt sich eine Linie von Punkten, so dass mehrere Abstände gemessen und daraus ein Konturprofil erstellt werden kann. Werden die Teile zudem bewegt, ergeben sich 500.000 bis 100 Mio. Messpunkte, über die die komplette Oberfläche digitalisiert und Form- und Oberflächendefekte analysiert werden können.

Da das Prüfsystem in die Produktionslinie integriert wird, eignet es sich insbesondere für Großserienkomponenten. „Dadurch verkürzt sich die Endprüfung und es sind keine teilespezifischen Werkzeuge mehr nötig, so dass der Zeitverlust bei einem Wechsel entfällt“, legt Rosenbaum wesentliche Vorteile des Systems dar. Auch beim Prüfpersonal und bei der Wartung lassen sich Kosten einsparen. Durch die bessere Prüfung steigt zudem der Durchsatz und es werden keine fehlerhaften Teile mehr ausgeliefert. Dadurch können Hersteller die Qualität ihrer Produkte verbessern und gleichzeitig die Preise senken, um besser mit Anbietern aus den Niedriglohnländern konkurrieren zu können.

Mesure-Systems-3D www.ms3d.eu Halle 5, Stand 5321

Teilen: