Schon in der Planungsphase neuer Automobile müssen die systematische Erfassung und Bearbeitung von Schwachstellen, die Einhaltung von Terminen und Qualitätsniveaus sicher gestellt werden. Hierfür bietet sich die Fehlermöglichkeits- und -einflussanalyse an – nicht nur, weil sie mittlerweile von allen QM-Standards verlangt wird. Die Produktionslinie einer neuen Transportergeneration wurde mittels einer System-FMEA Prozess einer umfassenden Risikoanalyse unterzogen.

Georg Redeker, Roy Sauer, Lars Keunecke, Christoph Meyer

In Zusammenarbeit mit der Universität Hannover führte die Produktionsplanung von Volkswagen Nutzfahrzeuge eine umfangreiche System-FMEA-Reihe durch. Für die kommende Transportergeneration wurde gemeinsam mit dem Institut für Qualitätssicherung (IQ) der aktuelle Planungsstand der gesamten Produktherstellungskette einer umfassenden Risikoanalyse unterzogen. Über einen Zeitraum von sechs Monaten wurden insgesamt 16 System-FMEAs Prozess durchgeführt.

Die Konzernpolitik von Volkswagen Nutzfahrzeuge fordert für das neue Transportermodell das gleiche Qualitätsniveau wie für die PKW-Herstellung. Mit der Anwendung der Fehlermöglichkeits- und -einflussanalyse (FMEA) kann das Erfahrungswissen von Planung und Betrieb des Vorgängermodells systematisch genutzt werden. Insbesondere verlangt der lange Produktlebenszyklus des Vorgängermodells, dass eine starke Einbindung der Funktionen durch eine produktions- und serienbegleitende Änderungsplanung vorgesehen wird. Volkswagen Nutzfahrzeuge will die FMEA als ein weiteres Instrument des Simultaneous Engineering nutzen, um die kostentreibenden Änderungen kurz vor Produktionsanlauf zu vermeiden. Ziel des Projekts war es auch, ein Best-Practice-Verfahren für umfangreiche Risikoanalysen zu entwickeln und dieses bei Nachfolgeprojekten einzusetzen.

FMEA-Themen richtig wählen

Die Risikoanalysen sollten über die gesamte Produktherstellungskette – vom Presswerk über den Karosseriebau bis hin zu Lackiererei und Montage – durchgeführt werden. In den Bereichen Presswerk und Karosseriebau wurde die Ausplanung der Großanlagen in enger Zusammenarbeit mit den Systemlieferanten vorgenommen, so dass diese auch die Realisierung der FMEA übernahmen. In den Bereichen Lackiererei und Montage dagegen kamen weniger Systemlieferanten zum Einsatz, so dass die notwendigen FMEAs von Volkswagen selbst durchgeführt wurden. Um die FMEA möglichst dort einzusetzen, wo sie am stärksten wirken kann, wurden über eine Priorisierungsmatrix die Themen ausgewählt (Bild 1).

Zur Priorisierung wurden jene Daten und Erfahrungen vom Vorgängermodell T4 genutzt, die auf die zu planenden Aufgaben übertragbar sind. Die Aufnahme der Fehlerschwerpunkte aus den Bereichen Produktaudit und Nacharbeit sollte gezielt die Reduzierung von Ausschuss und Nacharbeit und somit der Kosten ermöglichen. Es wurden auch Fehlerschwerpunkte aus dem Bereich der Felddaten aufgenommen, da diese Erfahrungen oft in den Bewertungen der Risiken und Auswirkungen zu wenig berücksichtigt werden.

Die Fehlerschwerpunkte in den Bereichen Feld, Audit und Nacharbeit sind als Eingangsinformationen in die Matrix aufgenommen und nach ihrer Schwere gewichtet worden. Diesen Fehlerschwerpunkten wurden mögliche FMEA-Themen entlang des Montage- und Lackierprozesses gegenüber gestellt, um über Korrelationen zwischen Fehlerschwerpunkten und FMEA-Inhalten jene Themen zu bestimmen, die das größte Potenzial zur Reduzierung der Fehler versprachen. Andere Aufgaben wurden mit den üblichen Qualitätstechniken wie Problemblättern oder Einbauversuchen behandelt.

Nachdem die durchzuführenden FMEA priorisiert und ausgewählt waren, erfolgte auf Unternehmensseite die Bestimmung eines federführenden Planers und auf Institutsseite eines verantwortlichen Moderators für jedes einzelne FMEA-Projekt. Zudem wurde allen Beteiligten die im Konzern standardmäßig zu verwendende Software FMEA System der Plato AG, Lübeck, zur Verfügung gestellt.

Strukturiert und arbeitsteilig vorgehen

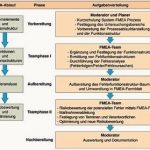

Maßgeblich in der Automobilindustrie und damit auch Grundlage für dieses Projekt ist die Vorgehensweise zur Durchführung der System-FMEA Prozess in fünf Schritten gemäß der Richtlinie des Verbands der Automobilindustrie (VDA) „Sicherung der Qualität vor Serieneinsatz – System-FMEA“. Nach Festlegung von System- und Funktionsstruktur folgen Fehleranalyse, Risikobewertung und Optimierung des Systems. Diese Vorgehensweise wurde inhaltlich weitgehend beibehalten. Angepasst wurden die Aufgaben bzw. Verantwortlichkeiten für die einzelnen Schritte. Ziel der Anpassung war die möglichst geringe zeitliche Belastung der bereichsübergreifenden Teams (Bild 2).

Vorbereitungsphase

Planer und Moderator trafen zu einer fundierten Vorbereitung der ersten Team-Sitzung zusammen. Inhalte des Gesprächs waren:

- FMEA-Kurzschulung des Planers durch den Moderator mit dem Schwerpunkt Aufbau der System- und Funktionsstruktur,

- Festlegung bzw. Eingrenzung des Untersuchungsbereichs und ggf. Begehung der Produktionsbereiche des derzeitigen Modells T4,

- Zusammenstellung aussagekräftiger Planungsunterlagen wie Arbeitsfolgepläne, Zeichnungen, Layoutpläne, Bauteilmuster, Simulationsdaten oder Videofilme,

- Festlegung von Zeitumfang, Teamzusammensetzung und -größe.

Aus den vorliegenden Informationen erstellte der Planer ein Prozessablaufdiagramm, das alle relevanten Systemelemente enthielt. In einem weiteren Schritt wurden den einzelnen Prozessschritten Funktionen zugeordnet. Ergebnis dieser Vorbereitung war eine vorläufige Prozessstruktur mit Funktionen, die als Startvorlage für die erste Teamsitzung diente. Der Vorteil dieses Vorgehens besteht im Wesentlichen darin, dass die Teammitglieder kein vertieftes Methodenwissen brauchen. Das Prinzip der Funktionsstruktur wurde während der ersten Sitzung schnell klar.

Teamphase I

Der Planer stellte zu Beginn der Teamarbeit den zu analysierenden Prozess anhand seiner im vorherigen Schritt erstellten Prozessstruktur mit Funktionen sowie weiterer Medien wie Layoutpläne oder Videosequenzen vor. Der Moderator hatte nun die Aufgabe, das Team zu einer Funktionsstruktur zu führen, über die Konsens herrschte. Je nach Planungsstand konnten Teile der vorbereiteten Prozessstruktur komplett verändert werden.

Noch in der gleichen Sitzung wurden aus dem Funktionsbaum Fehlfunktionsbäume kreiert. Der Aufbau von Fehl-Funktionsstrukturen erfolgte jedoch nur für erkannte Hauptfehlfunktionen des Prozesses. Irrelevante Funktionen wurden vernachlässigt und nicht in den Fehlfunktionsbaum übernommen. Die Entscheidung darüber traf das gesamte Team.

Die Transformation in Fehlfunktionen geschah zunächst durch Negieren der geplanten Funktionen. Zusätzlich folgten wie bei der Erstellung des Funktionsbaums Verknüpfungen, Ergänzungen, Eliminierungen, Änderungen, Umbenennungen und dergleichen der erstellten Fehlfunktionsstrukturen.

Daraus entstehen in der Regel vollständig neue Strukturbäume. Bevor auch diese vom Team verabschiedet werden konnten, musste eine für die Risikobewertung geeignete und sinnvolle Betrachtungs- bzw. Detaillierungsebene gewählt werden.

Aufbereitungsphase

Nach der ersten Teamphase übernahm der Moderator die softwaregestützte Umwandlung der erstellten Fehlfunktionsstrukturen in ein FMEA-Formblatt. Der Strukturbaum sollte hierfür derart aufbereitet sein, dass im Formblatt unmittelbar die Fehlerfolgen, Fehler und Fehlerursachen aufgeführt sind. Wird die vorletzte Ebene des Strukturbaums ausgewählt, ordnet die Software die unterste Fehlfunktionsebene der Formblattspalte „Fehlerursache“, die vorletzte Ebene der Spalte „Fehler“ sowie die drittletzte Ebene der Spalte „Fehlerfolge“ zu.

Teamphase II

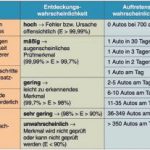

Mit dem erstellten Formblatt konnte die zweite Teamphase, die so genannte Formblattarbeit beginnen. Während die zuvor geschilderten Schritte für die meisten Beteiligten ungewohnt waren, hatten einige Teilnehmer bei der Arbeit mit dem Formblatt schon Erfahrung. Das Formblatt lag zu Beginn der Sitzung mit den ausgefüllten Spalten für Fehlerfolgen, Fehler sowie Fehlerursachen vor. Eine erneute kurze Methodeneinweisung diente dazu, den Teammitgliedern den Umgang mit den VDA-Bewertungstabellen für Bedeutung, Auftretens- und Entdeckungswahrscheinlichkeit vertraut zu machen.

Fehler kundenorientiert bewerten

Während der FMEA-Sitzungen hat es sich bewährt, zu Beginn der Risikobewertung alle erkannten Fehlerfolgen in Bezug auf ihre Bedeutung für den Kunden zu bewerten. Dieser Schritt kann auch bereits nach Fertigstellung der Fehlfunktionen innerhalb der Baumstruktur erfolgen. Dieses Vorgehen erleichtert es gegenüber einem zeilenweisen Abarbeiten des Formblatts, die Fehlerfolgen gegeneinander in ein angemessenes Verhältnis zu bringen.

Eine weitere Besonderheit stellte die separate Festlegung der Bedeutung der Fehlerfolgen für den Endkunden und für die Produktion dar. Während der VDA allein die Bedeutung für den Endkunden bewertet, sollte in diesem Projekt auch die Bedeutung der Fehler für die Produktion selbst bewertet werden, um Optimierungspotenziale innerhalb der internen Kunden-Lieferanten-Beziehungen zu entdecken. Ein Beispiel ist die Bedeutung von Lackfehlern, die innerhalb der Produktionskette bis zum Kunden zwar beseitigt werden können, die aber teilweise einen enormen Nacharbeitsaufwand verursachen.

Über die variable Sichtweise zur Folgenbewertung hinaus wurde ein eigenes Bewertungsschema für die Auftrittswahrscheinlichkeiten entwickelt, das die recht abstrakt wirkenden absoluten Zahlen aus der VDA-Empfehlung in konkrete Tagesproduktionszahlen umrechnet (Bild 3). Die Aussage „1 Auto in 3 Tagen“ fällt in der Regel leichter als die Einschätzung „Auftrittswahrscheinlichkeit A = 1/2000“. Das Abschätzen der Häufigkeit konnte auf diese Weise stark erleichtert werden.

Alternative Maßnahmen abwägen

Der weitere Verlauf orientiert sich an den Vorgaben des VDA. Nach der Einschätzung von Auftritts- und Entdeckungswahrscheinlichkeiten unter Berücksichtigung bereits vorgesehener Prüf- und Vermeidungsmaßnahmen ergibt sich die erste Risikoprioritätszahl (RPZ) 1, deren Höhe entscheidend für die Notwendigkeit zu ergreifender Maßnahmen ist. Der Vorgabe, Maßnahmen grundsätzlich bei RPZnbsp;= 125 zu entwickeln, ist nicht unbedingt zu folgen. Vielmehr hängt die Entscheidung über die Notwendigkeit bzw. Dringlichkeit von Maßnahmen vom Gesamtniveau der Risikobewertungen ab. Effektiver als die 125-Vorgabe ist es zum Beispiel, die höchsten 20 Prozent abzuarbeiten, nachdem alle Fehlerursachen einer RPZ1-Bewertung unterzogen wurden.

Der Festlegung von Maßnahmen folgt die Bestimmung eines Verantwortlichen, das heißt eines anwesenden Teammitglieds, und einer Terminvorgabe. Die Prognose der Risikominderung durch die vorgeschlagenen Maßnahmen kann gleich durch das Expertenteam durchgeführt werden, um so die weiteren Schritte zu beschleunigen. Kommen zwei oder mehrere Maßnahmen in Betracht, kann die zweite Risikobewertung erfolgen, um die wirksamste Variante auswählen zu können. Werden zahlreiche Vorschläge genannt, empfiehlt sich die Bearbeitung in einem gesonderten Bewertungsblatt, in dem neben der RPZ2 weitere Pro- und Contra-Argumente dokumentiert werden können und somit eine fundierte, nachvollziehbare Entscheidungsunterstützung bereitgestellt wird. Mit der Vervollständigung des FMEA-Formblatts und der zusätzlichen Bewertungsblätter endet die zweite Teamphase.

Die FMEA schließt mit der Dokumentation durch den Moderator ab. Die Verfolgung der zu ergreifenden Maßnahmen und die entsprechende Pflege der FMEA-Dokumentation obliegen nun dem zuständigen Planer.

Lerneffekte und Synergien

Bei den Teilnehmern war im Laufe der FMEA-Reihe ein deutlicher Lerneffekt zu erkennen. Der Anteil an vor- und nachbereitenden Tätigkeiten nahm kontinuierlich ab. Die kostenintensive Teamarbeit konnte durch die entwickelte Vorgehensweise, die im Wesentlichen die Entkopplung von ‚Fleißarbeit‘ und Teamarbeit zum Ziel hatte, stetig optimiert werden. Der Teilnehmerkreis aus verschiedenen Bereichen und Ebenen wurde durch den intensiven und zeitlich gebündelten Methodeneinsatz auf einen gemeinsamen Informationsstand gehoben. In einigen Fällen konnten sogar Synergien genutzt werden. So wurden etwa bei den FMEAs zum Lackieren von Schiebetür und Frontklappe mit sehr geringem Anpassungsaufwand zwei Analysen auf Basis ähnlicher System- und Funktionsstrukturen durchgeführt.

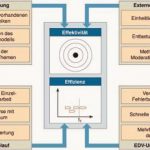

Der systematische Einsatz von Prozess- und Funktionsstruktur erhöhte die Transparenz und das Verständnis aller Bereiche über den Planungsstand. Dadurch konnte eine effektivere Kommunikation und eine höhere Akzeptanz aller beteiligten Bereiche erzielt werden. Auch die Planungsexperten entwickelten ein tieferes Verständnis für die strukturierte Vorgehensweise der System-FMEA und fungieren zukünftig als Multiplikatoren. Die entwickelte Vorgehensweise dient nun als Leitfaden für weitere Anwendungen – auch in anderen Bereichen der Planung wie dem Karosseriebau (Bild 4).

Erfolge sprechen für sich

In den 16 FMEAs wurden über 1800 Risikobewertungen durchgeführt. Nach der Priorisierung wurden dann gezielt 450 Verbesserungsmaßnahmen im Experten-Team erarbeitet und geplant.

Die Dauer einer FMEA betrug im Durchschnitt 5,2 Tage. Die konsequente Trennung von Einzel- und Teamarbeit führte dazu, dass die kostenintensive Arbeit in der Expertenrunde auf die Hälfte reduziert werden konnte. Die Auswertung der FMEA-Reihe ergab, dass rund ein Viertel der angenommenen Fehler (24,8%) nach Einschätzung der Expertenteams von Maschinen und Anlagen verursacht werden. Fast die Hälfte (46,4%) der potenziellen Fehler wird auf ein Fehlverhalten der Mitarbeiter zurückgeführt.

Die Risikountersuchungen haben auch gezeigt, dass die herkömmliche System-FMEA bei der tiefer gehenden Analyse der Fehlhandlungs-Ursachen und bei der Entwicklung wirksamer Vermeidungsmaßnahmen wenig Unterstützung bietet. Lösungsansätze zur Optimierung der Qualitätsfähigkeit von Produktionsmitarbeitern werden vom Institut für Qualitätssicherung derzeit in einem praxisorientierten Verbundforschungsvorhaben [1] weiterentwickelt und erprobt.

Literatur:

[1] Redeker, G.; Keunecke, L.: Qualität ist menschlich – Qualitätsmanagement für mengen- und variantenflexible Produktionsendstufen.

Die Autoren dieses Beitrags:

Prof. em. Dr.-Ing. Georg Redeker, geb. 1936, studierte Maschinenbau und promovierte an der Universität Hannover. Nach industrieller Tätigkeit im In- und Ausland wurde er 1972 zum Professor für das Fachgebiet Anlagenplanung und -erhaltung an die Universität Hannover berufen. Von 1991 bis 2001 war er Geschäftsführender Leiter des Instituts für Qualitätssicherung (IQ) der Universität Hannover. Er ist Mitglied der Gesellschaft für Qualitätswissenschaft (GQW).

Dr.-Ing. Betriebswirt (VWA) Roy Sauer, geb. 1969, studierte Maschinenbau an der Universität Hannover und der University of Edinburgh und promovierte 2002 am Institut für Qualitätssicherung. Seit 2002 ist er im Bereich Geschäftsprozessorganisation der Volkswagen AG, Wolfsburg, tätig.

Dipl.-Ing. Lars Keunecke, geb. 1971, studierte Maschinenbau an der Universität Hannover und der University of Edinburgh. Seit 1998 ist er wissenschaftlicher Mitarbeiter am Institut für Qualitätssicherung. Sein Arbeitsschwerpunkt ist das Qualitätsmanagement in flexiblen Produktionssystemen.

Dipl. Ing. (FH) Christoph Meyer, geb. 1970, studierte parallel zur Ausbildung zum Industriemechaniker an der FH Hannover Maschinenbau mit Schwerpunkt Produktionstechnik. Nach diversen Praxiseinsätzen in den Bereichen Produktion, Logistik, Qualitätssicherung und Vertrieb war er seit 1994 in der Produktionsplanung Lackiererei und Montagen bei Volkswagen Nutzfahrzeuge in Hannover tätig. Seit Mai 2002 ist er Leiter der Unterabteilung Produktionsplanung Karosseriebau.

QE 509

Teilen: