Der Trend zur Miniaturisierung und der steigende Einsatz hochpräziser Bauteile mit Toleranzen von wenigen Mikrometern stellen Fertigungsbetriebe vor große Herausforderungen. Vivian Schiller und Daniel Gauder, Doktoranden am WBK Institut für Produktionstechnik des KIT, erforschen für den internationalen Dentalprodukthersteller Dentsply Sirona intelligente Qualitätsregelkreise, Messtechnik (Inline und In-Prozess) sowie Bauteil-Paarungsstrategien für die Produktion von Hochpräzisionsbauteilen. Ziel ist es, Qualitätsregelkreise im Sinne des Closed-Loop-Manufacturing zu schaffen. Die Integration von Inline-Messtechnik in Produktionssysteme verbessert die Produktqualität und steigert die Effizienz in der Produktion. Das Bundesministerium für Bildung und Forschung (BMBF) fördert im Rahmen seines Photonik-Programms diese Arbeiten, die unter anderem die Eignung des optischen Koordinatenmessgeräts µCMM von Bruker Alicona im genannten Umfeld überprüfen.

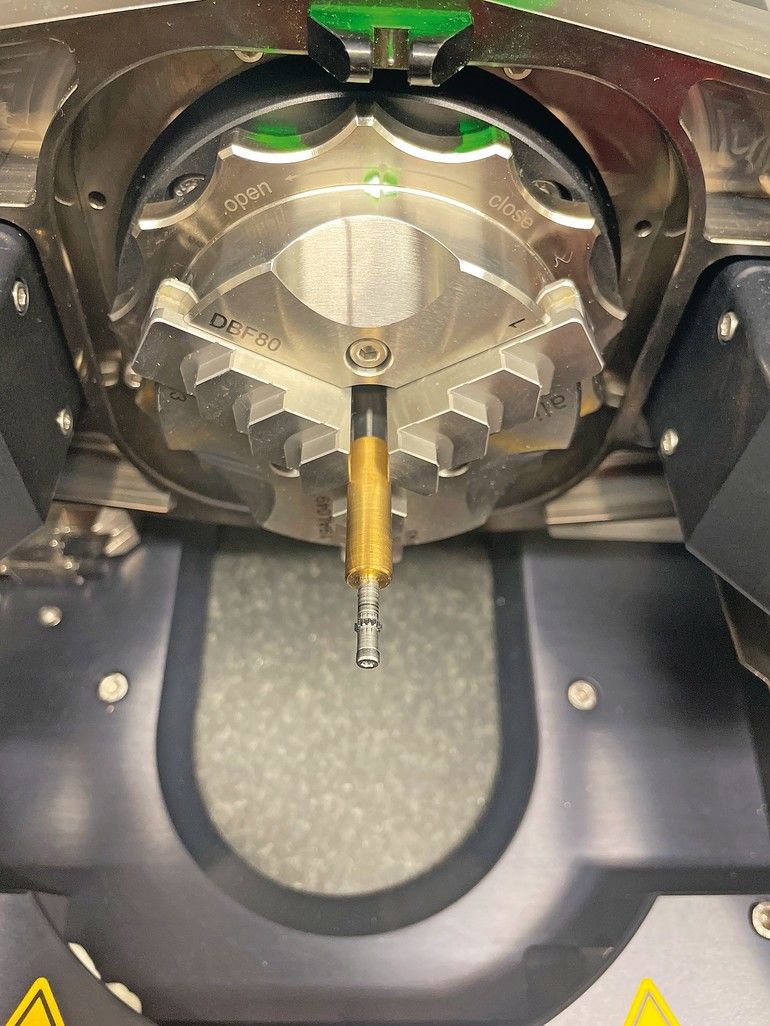

Nach der anfänglichen Installation am Institut des KIT wurde das µCMM direkt in die Produktionsumgebung von Dentsply Sirona in den Shop-Floor integriert. „Im Rahmen des Projektes Proiq vermessen wir die Oberflächentopografie von Mikrozahnrädern mit Evolventenprofil im Modulbereich kleiner 0,3“, berichtet Schiller. „Der Fokus liegt dabei auf den Zahnflanken. Geometrische Parameter werden anschließend aus den erfassten Punktewolken extrahiert. Außerdem leiten wir funktionsorientierte Parameter wie beispielsweise die Drehwegabweichung aus den Punktewolken ab.“ Möglichst geringe Abweichungen führen etwa zu einer reduzierten Vibration von Dentalinstrumenten – was Zahnärzten und Patienten gleichermaßen zugutekommt.

Zu beachten sind die Oberflächen der metallischen Bauteile – Stichwort Reflexionen – , aber auch deren steile Flanken. „Der Zahnfußbereich stellt die größte Herausforderung dar, da die einander gegenüber liegenden Flanken einer Zahnlücke in diesem Bereich zusammenlaufen“, sagt Schiller.

Geringe Messunsicherheit und kurze Messzeiten

Um dafür das passende Messsystem zu finden, wurden im Rahmen der Projektvorbereitungsphase auch andere Systeme in Betracht gezogen. Allgemein spielen im Bereich der Mikroverzahnungsmesstechnik verschiedene Kriterien wie Messgeschwindigkeit, Messunsicherheit, aber auch die Informationsdichte eine entscheidende Rolle. Während taktile Verfahren bereits seit langer Zeit mit geringen Messunsicherheiten eingesetzt werden, stellt speziell die In-Line-Integration aufgrund der filigranen Geometrien eine Herausforderung dar.

Volumetrische Messsysteme liefern einen hohen Informationsgehalt und ermöglichen die 3D-Erfassung auch mit Hinterschneidungen. Sie haben allerdings auch eine relativ hohe Messunsicherheit und benötigen längere Messzeiten.

Das µCMM punktete schließlich mit der Fokus-Variation. Die Fokus-Variation ermöglicht die optische, hochauflösende 3D-Oberflächenmessung im Mikro- und Nanobereich, während Bauteile mittels Vertical Focus Probing optisch seitlich (auch bei Flanken mit mehr als 90°) vollflächig angetastet werden können. „Wenn das Werkstückmaterial optisch kooperativ ist und vorliegende Hinterschneidungen keine Ausschlusskriterien sind, bietet die Fokus-Variation berührungslose, flächige Messaufnahmen mit hoher Messpunktdichte“, so Schiller. Bei der Evaluierung der unterschiedlichen Systeme wurde vor allem auf eine kurze Messzeit und geringe Messunsicherheit Wert gelegt.

Klarer Benefit der Messungen: Auf Basis der In-Line erfassten Messdaten können Norm-Parameter (VDI/VDE 2612) und funktionsbeschreibende Parameter (nach Einflanken-Wälzprüfung VDI/VDE 2608) abgeleitet werden. Auch nachhaltige Qualitätsverbesserungen lassen sich erzielen: Ausgehend von den ausgewerteten Parametern kann der Wälzfräsprozess adaptiv geregelt werden, was eine erhöhte Bauteilqualität bei geringerem Ausschuss bedeutet.

In Zukunft möchte das Forscherteam des KIT vermehrt auf Künstliche Intelligenz (KI) setzen. Neben der adaptiven Regelung des Wälzfräsprozesses wird eine Methode zur adaptiven Montage von Mikrozahnrädern entwickelt: Basierend auf den Messdaten und den aus den Punktewolken abgeleiteten Merkmalen sollen KI-Modelle die Funktion von möglichen Mikrozahnradpaaren vorhersagen. Daran anschließend kann ein Optimierungsalgorithmus eine individuelle beziehungsweise selektive Montage der produzierten Zahnräder ermöglichen.

Alicona Imaging GmbH

Dr. Auner Straße 19

8074 Raaba/Graz, Österreich

Tel. +43316403010700

www.alicona.com

Bereit für den Closed Loop

Als rein optisches Koordinatenmessgerät ermittelt das µCMM von Bruker Alicona mit einem Sensor Maß, Lage, Form und Rauheit von Bauteilen – unabhängig von Material und Oberflächenbeschaffenheit. Dank einer Reihe von System- und Technologieeigenschaften ist die Integration in eine Closed-Loop Fertigungsstrategie möglich: Eine robuste Technologie in Kombination mit einem stabilen, produktionsgerechten Hardware-Aufbau des Messsystems sowie Automatisierungsoptionen ermöglichen wiederholgenaue Messungen in Produktionsumgebungen. Dazu kommt eine benutzerunabhängige Handhabung, die auf die Bedienung in der Fertigung ausgelegt ist. Für die verschiedenen Automatisierungsoptionen wird das µCMM mit einem Roboterarm erweitert, um Bauteile aufzunehmen, zu platzieren, zu messen und zu sortieren.

Hier finden Sie mehr über: