Elektronische Flachbaugruppen können leider nicht fehlerfrei gefertigt werden und so entstehen in diesem Prozess aus den verschiedensten Gründen Fertigungsfehler, aber auch defekte Bauteile können die Ursache sein. Die Fehlerraten liegen zwischen 2% und 40%, wobei diese Zahlen auf Kompliziertheit, Komplexität, Entwicklungserfahrung, Fertigungserfahrung und Arbeitsmoral zurückzuführen sind.

Peter Reinhardt, Geschäftsführer REINHARDT System- und Messelectronic GmbH

Bis heute gibt es viele Prüfmethoden von den verschiedensten Herstellern mit nahezu keinerlei Angabe über Prüfkosten und die dazugehörende Wirtschaftlichkeit.

Wir werden oft gefragt, welche der nachfolgenden Testmethoden wohl die Lösung zum Problem der Herstellung von elektronischen Flachbaugruppen bietet. Es kann nur gesagt werden, dass alle in der Folge genannten Testmethoden ihren Teil zur Qualitätsverbesserung beitragen, aber eben unter unterschiedlichsten wirtschaftlichen Gesichtspunkten.

Das Testen um des Testen willens kann nicht die Lösung sein, sondern das Testen dient dazu, Probleme während der Fertigung zu erkennen, sie zu beseitigen und im Produktionsprozess zu berücksichtigen, damit diese Fehler so gering wie möglich bleiben.

Seit 1990 haben wir das Produkthaftungsgesetz, das schlicht und einfach sagt, dass wenn Testmethoden bekannt und üblich sind, aber trotzdem nicht genutzt werden und Mensch oder Sache zu Schaden kommen, der Tatbestand der groben Fahrlässigkeit vorliegt und der Verursacher für die Schäden voll haftbar gemacht werden kann.

Diverse Prüfverfahren stehen zur Verfügung:

- die optische Inspektion durch den Menschen

- die optische Inspektion durch die Maschine

- der Incircuittest

- der MDA-Test

- der Flying Probe Test

- der Boundary Scan Test

- der Funktionstest

Der manuelle optische Test

Der optische Test wurde über Jahrzehnte visuell durch den Menschen vorgenommen und hatte infolgedessen alle seine Stärken, aber natürlich auch seine Schwächen. Er kann heute nur begrenzt als wirtschaftlich gesehen werden.

AOI-Test

Der heute übliche AOI (Automatische Optische Inspektion) ist eine Testmethode, die von einigen Firmen eingesetzt wird, die aber unseres Erachtens noch in den Kinderschuhen steckt, denn die Anzahl von Pseudofehlern liegt zur Zeit beim Doppelten der eigentlichen Fehler. Die Fehlerabdeckungsrate beträgt bestenfalls 35 %, wobei die elektromechanischen Teile wie z.B. verdrehte oder falsche Stecker, verdrehte oder falsche Relais oder Transformatoren so gut wie kaum getestet werden. All das, was Bauteile betrifft, wird bereits sehr gut über den Incircuittest abgedeckt, und das beim MDA zu wesentlich geringeren Kosten. Die Prüfung der Lötqualität ist selbstverständlich ein weiterer Vorteil, jedoch ist auch hier immer noch eine Fehlerrate zu erwarten, welche nicht abgedeckt werden kann. In etwa 3–5 Jahren wird der AOI-Test so weit in der Lage sein, ein wirtschaftliches Werkzeug zur Überprüfung im optischen Bereich zu sein, aber im Moment befinden wir uns noch in der Experimentierphase.

Incircuittest mit Backdriving

Der Incircuittest mit den entsprechenden Backdriving-Methoden ist ein Testverfahren, das den Nachweis erbringt, dass sich keine Kurzschlüsse und keine Unterbrechungen auf der Leiterplatte befinden und dass sich jedes Bauteil in der richtigen Richtung am richtigen Platz befindet. Hinzu kommt noch, dass der Backdriving Test von digitalen Bauelementen sehr kostspielig und zeitintensiv ist. Von der Zerstörung und extremen Voralterung der digitalen Bauteile sollte ebenfalls gewarnt werden, da dieser Testprozess extrem hohe Temperaturen bis zur Zerstörung des Siliziums erzeugt und damit die Badewannenkurve des Lebenszyklus so weit zum Ende verschiebt, dass ein großer Teil der so getesteten Bauteile nur noch wenige Jahre Lebenszeit erwarten kann. Vor etwa 30 Jahren war es möglich, bis zu 70 oder 75 % aller Bauteile über das Backdriving-Verfahren zu testen, das aber über die eigentliche Vollfunktion des digitalen Bausteins nur eingeschränkt Antworten gab, aber die Möglichkeit bot, digitale ICs auf ihre Grundfunktionen bzw. Verdrehung oder Fehlbestückung zu prüfen. Um das mit dem notwendigen Erfolg durchzuführen, sind besondere Entwicklungskriterien bei den zu testenden Baugruppen zu beachten, wie das Einsetzen von Widerständen bei Eingängen im Pulldown- oder Pullup-Bereich, um einfach die Simulation des Digitalbausteins ohne Einschränkungen durchzuführen. Wie eingangs gesagt konnten für diesen Prozess nur 70 bis 75 % der verwendeten digitalen Bausteine getestet werden. Heute bei der Verwendung von Mikroprozessoren, GALS, PALS, ASICS hat sich die Möglichkeit des Backdriving-Verfahrens auf bestenfalls 20 bis 25 % reduziert und ist dadurch kaum noch möglich und dadurch weder wirtschaftlich noch sinnvoll.

Der Incircuittest MDA

Das heute weit verbreitete Incircuit-ähnliche Verfahren MDA (Manufacturing Defect Analyser) liefert gleiche Resultate bei wesentlich geringerem Hardware-, Programmier- und Investitionsaufwand. So können Kurzschlüsse, Unterbrechungen und Bauteile in Wert und Richtung gleichwertig wie im klassichen Incircuittest geprüft werden. Es ist außerdem möglich, dank der Eingangsschutzdioden von digitalen Bausteinen auch hier die richtige Bestückung zu erkennen und auch eine Verdrehung des ICs einwandfrei festzustellen. Die Prüfung von Bondingdrahtbrüchen, ESD-Defekten oder Kurzschlüssen nach log1 oder log0 sind beim MDA-Test genauso möglich und liefern heute absolut gleichwertige Resultate wie der klassische Incircuittest, jedoch ohne die Zerstörung und bei einem Bruchteil der Aufwendungen. Beim MDA unterscheiden wir heute zwischen zwei Testverfahren, dem Adapter- und dem Flying Probe-Testverfahren.

Der Flying Probe Test

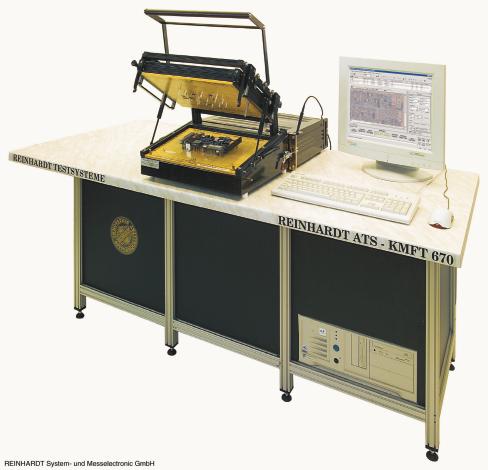

Nachdem heute Adaptionen für REINHARDT-Testsysteme mit typisch 300 – 500 Nadeln selten über 500 Euro kosten, ist das Testverfahren des klassischen MDA um den Faktor 20 schneller als das des Flying Probe Testers. Auch sind die Testmöglichkeiten, die das MDA-Verfahren bietet, beim Flying Probe Tester auf 60 – 70 % eingeschränkt.

Der Prüfling muss auch beim Flying Prober absolut testfähig entwickelt werden, das heißt, es müssen Prüfflächen geschaffen werden, die möglichst auf eine Seite der zu testenden Baugruppe platziert werden sollen, um sie dann auch, wenn möglich, mit standardmäßigen und kostengünstigen Kontaktiernadeln im 1/10“-Bereich kontaktieren zu können.

Der Flying Prober hat die Möglichkeit, dank der Nutzung von Referenzmarken die Fertigungsfehler (Toleranzen) der Leiterplatte zu erkennen und sich entsprechend auch mit kleineren Kontaktierflächen zufrieden zu geben. Jedoch ist es auch hier ein absolutes Muss, die Prüfflächen bei beidseitiger Bestückung auf eine Seite zu platzieren, sodass eine zweimalige Prüfung der Baugruppe entfallen kann.

Es wird fälschlicherweise immer wieder von Herstellern dieser Geräte glaubhaft gemacht, dass Prüfflächen nicht notwendig sind, dass man auf Bauteilen und auf feinsten Leiterbahnen ganz ohne Prüfflächen kontaktieren kann. Das ist leider eine Fehlinformation und ein Trugschluss, da durch die Platzierung der Bauelemente, die durch die Viskosität beim Lötprozess durchaus mehrere Zehntel Millimeter variieren können, eine sichere wiederholbare Kontaktierung dadurch nicht möglich ist. Ein weiteres Problem bei der Kontaktierung liegt in der Z-Achsen-Verformung der Leiterplatten (Durchbiegen). Nachdem alle Flying Prober mit einem gewissen Winkel und mit ihren Nadeln nicht senkrecht zum Prüfling stehen, wird gemäß des Winkelgesetzes (Pythagoras) die Position teilweise gar nicht getroffen und es kommt zu Kontaktierungsfehlern, die nur ein eingeschränktes Prüfen zulassen bzw. zu einer Fehleraussage führen, die gar keine ist. Wenn dann Statistiken verwendet werden, entstehen abenteuerliche Ergebnisse, welche mit der Prüfung und den Defekten in keinem Zusammenhang stehen.

Ein weiteres Problem der Flying Prober ist das Kind im Manne. Wir haben Manager gesehen, die wie die Kinder vor dem Flying Prober standen und voller Faszination der Bewegung der Probes gefolgt sind und dabei dem Gefühl der elektrischen Eisenbahn und dem Spieltrieb so nahe kamen, dass die wirtschaftlichen Momente vollkommen außer Betracht gelassen wurden.

Tatsache ist, dass der Flying Prober das fünffache eines hochwertigen MDAs kostet, 20mal langsamer ist, durch seine mechanische Einrichtung extrem hohe Wartungskosten hat und nach wenigen Jahren eine Generalüberholung benötigt, da die Teile ausgeschlagen sind. Wirtschaftlich eingesetzt werden können diese Flying Prober bei Baugruppen über 1.500 Knoten, da sie die Adapterkosten, welche bei solch großen Baugruppen extrem teuer sind, vermeiden helfen. Ansonsten sind diese Einrichtungen als unwirtschaftlich zu betrachten und sollten nur dann angeschafft werden, wenn man seinem Kunden eine bildliche Prüfung vorspielen muss, welche leider in keiner Weise die Kosten dieses Prozesses deckt.

Der Boundary Scan Test

Ein weitere Testmethode ist der Boundary Scan Test, der mit Hilfe von 5 Leitungen im rein digitalen und Verdrahtungsbereich Testmöglichkeiten ohne Kontaktstifte und ohne Flying Prober bietet. Nachdem wir so gut wie gar keine Baugruppen haben, die rein digital aufgebaut sind und keinerlei passive Bauelemente besitzen, ist dieses Testverfahren nur sehr eingeschränkt nutzbar. Es ist von Notwendigkeit, den Prüfling und die verwendeten LSIs entsprechend dieses Testverfahrens zu konstruieren, was eine gravierende Änderung der elektronischen Flachbaugruppe bedeutet und die Produktkosten, aber bedauerlicherweise auch die Schaltzeiten bedingt durch die Boundary Scan-Zellen, erhöht. Es ist also zu bedenken, ob man es sich bei relativ schnellen Baugruppen leisten kann, Boundary Scan-Zellen einzubauen, um dann die Endfunktion zu verlangsamen oder damit in Frage zu stellen.

Das Fachwissen der Entwickler einer solchen Baugruppe ist zur Zeit in Deutschland nicht sehr verbreitet und erfahrungsgemäß ist nach wie vor ein optischer bzw. Incircuit- (MDA) und ein Funktionstest notwendig, das heißt, dass wir zur Zeit in Deutschland etwa 50 Firmen haben, die sich ernsthaft mit der Boundary Scan-Methode befassen und dass es kaum 150 Produkte gibt, welche auf diese Weise getestet werden. Die meisten Boundary Scan-Module der Hersteller wurden nicht für den Boundary Scan-Test genutzt, sondern für das Laden von FlashRAMs, obwohl auch diese Methode um den Faktor 10 über den FlashRAM-Programmierern liegen.

Von den namhaften Herstellern der Boundary Scan-Methode wird Hardware zur Verfügung gestellt, die durchaus die Kosten eines MDAs hat oder sogar übersteigt, sodass die Testmethode, die selten über 1/3 der Baugruppentestfunktion abdeckt, nicht als wirtschaftlich zu bezeichnen ist. Die vorhandene Software für diese Testmethoden ist so komplex und aufwändig, dass über die Hälfte aller Prüfprogramme von den Boundary Scan-Herstellern erstellt werden muss. Die Kosten dafür sind leider sehr erheblich und Änderungen sehr aufwändig.

Man kann davon ausgehen, dass, nachdem selbst die innere Welt der LSIs, welche mit Boundary Scan-Zellen versehen sind, noch nicht sicher und schon gar nicht in Echtzeit getestet werden können. Diese Testmethode steckt leider noch in den Kinderschuhen. Auch hier sollte mit spitzem Bleifstift nachgerechnet werden, ob der Test wirtschaftlich ist. Abschließend soll zum Boundary Scan Test noch gesagt werden, dass ein Test von passiven Bauteilen wie RLC, Operationsverstärkern, Transistoren usw. noch nicht mit diesem Verfahren testbar ist.

Der Funktionstest

Viele Hersteller von elektronischen Flachbaugruppen in Deutschland lassen uns in Gesprächen wissen, dass für sie nur der Funktionstest in Frage kommt und dass ein Incircuittest nicht geplant und auch nicht notwendig ist. Tatsache ist, dass der Funktionstest im besten Falle 90 % der vorhandenen Fehler erkennt, von Frühausfällen oder thermischen Ausfällen ganz zu schweigen. Um Funktionstestschritte zu entwickeln, sollte eine entsprechende Erfahrung an Fehlermöglichkeiten vorliegen. Solange ein Fehler nicht vorstellbar ist, solange wird es keinen entsprechenden Testschritt dafür geben, was dazu führt, dass viele Funktionen eben nicht getestet werden. Ein wesentlicher Funktionstestschritt sind auch Belastungstests der Leistungstreiber wie wir sie zu nahezu 90 % im Automobilbereich kennen.

Die hohe Anzahl von Elektronikdefekten im Automobilbereich ist darauf zurückzuführen, dass die entsprechenden Überlastfunktionstests auch bei reduzierter Boardspannung nicht stattfinden und dann zu großen Fehlern im Fahrzeug führen. Nach unseren Erfahrungen bewegen sich Funktionstests in einer Größenordnung von 65 – 85 % Fehlerabdeckung. Das reicht bei weitem nicht aus, um im Rahmen der Produkthaftung sicher zu sein. Es ist bekannt, dass je nach Baugruppengröße und Technologie durchaus bis zu 20 Bauteile fehlen können, ohne dass die Funktion eingeschränkt ist oder Fehler gemeldet werden. Genauso kann dieselbe Anzahl an Baugruppen falsch bestückt sein.

Auch hierbei wird die Funktion innerhalb des Testprozesses kaum beeinträchtigt sein. Wenn jedoch diese Baugruppen später mit weiteren Baugruppen über Bussysteme weitere Belastungen erfahren, ist die Nicht-Funktion bzw. instabile Funktion auch im thermischen Bereich oder Belastungsbereich auf jeden Fall zu erwarten. Deshalb kann der Funktionstest nie die Lösung sein, sondern ist ein wesentlicher Schritt zum Endergebnis, wird aber in Verbindung mit dem optischen und dem Incircuittest MDA zu einer maximalen Lösung führen.

Es ist eine bekannte Tatsache, dass gerade im Funktionstest 50 – 60 % der Fehler mit relativ wenigen Testschritten erreichbar sind. Die Anzahl der Testschritte für weitere Erhöhung bedeutet eine nichtlineare Funktion und damit eine extreme Steigerung der Prüfkosten, der Prüfzeit und der notwendigen Investition.

Zusammenfassung

Heute kann als Lösung die Kombination aus optischem, Incircuit- (MDA) und Funktionstest in einer angemessenen Form zum Erfolg führen, wobei die Prüfkosten möglichst nicht mehr als 10 % der Produktkosten übersteigen, sondern möglichst darunter liegen sollten.

Es ist daher unumgänglich, Prüflösungen und Verfahren zu wählen, die bei überschaubaren Investitionen und Kosten eine sichere Funktion und Qualität der zu testenden Flachbaugruppe gewährleisten.

REINHARDT System- und Messelectronic GmbH, Diessen-Obermühlhausen

QE 552

Teilen: