Messmaschinen müssen in regelmäßigen Abständen auf ihre Genauigkeit im Raum überprüft und gegebenenfalls korrigiert werden. Bisher gibt es hierfür eine Reihe von unterschiedlichen Werkzeugen und Normalien. So beispielsweise Stufenendmaße und Laserinterferometer, Geradheitsnormale und Kugelplatten. Jedes dieser einzelnen Normale benötigt eine regelmäßige Kalibrierung von akkreditierten Messlaboren, um die Rückführbarkeit zu gewährleisten.

Die Anwendung dieser Normale ist aufwändig und erfordert zur richtigen Benutzung langjährige Erfahrung. Neue Messmethoden und auch neue Normen bieten Alternativen für den Einsatz von Normalen und helfen Zeit und weitere laufende Kosten zu sparen.

Die Etalon AG aus Braunschweig hat sich auf die Genauigkeitsüberwachung und –steigerung von Mess- und Fertigungsmaschinen spezialisiert. Hierzu bietet sie eine Komplettlösung an, die eine Prüfung und Kalibrierung von unterschiedlichen Maschinen hochgenau und trotzdem extrem effizient ermöglicht. Dabei sind die Messverfahren so einfach zu handhaben, dass Messtechniker sie nach geringer Einweisungszeit benutzen können. Dies ermöglicht mehr Flexibilität im Betrieb.

Der LaserTRACER liefert bei einfacher Handhabung rückführbare und hochauflösende Messungen. Die Software TRAC-CHECK ermöglicht Maschinenprüfungen, wie sie in der ISO 10360–2 beschrieben sind, in nur 30 Minuten. Mit der Software TRAC-CAL ist eine vollständige Analyse der Maschine inklusiv aller Korrekturdaten in 1 – 3 Stunden möglich.

Das System hat seit einiger Zeit die Marktreife erlangt und wird mit viel Erfolg z.B. von der Physikalisch-Technischen Bundesanstalt (PTB), dem National Physical Laboratory (NPL) in Großbritannien, von der Carl Zeiss IMT GmbH oder der Firma Optical Gaging Products Inc. bei der Kalibrierung ihrer Messgeräte eingesetzt. Das System ist so flexibel, dass es ebenfalls für die Kalibrierung von Werkzeugmaschinen unterschiedlicher Art Anwendung findet. Auch hier ist seit kurzer Zeit die numerische Korrektur aller kinematischen Fehler möglich.

Geometrische Abweichungen

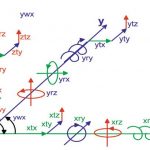

Die räumlichen Abweichung im Messraum der Maschine entsteht durch die Überlagerung der Fehler der Einzelachsen. Die Abweichung einer Einzelachse setzt sich aus sechs Abweichungskomponenten zusammen: Die Positionsabweichung in Richtung der Achsbewegung, zwei Geradheitsabweichungen senkrecht zur Bewegungsrichtung, sowie drei rotatorische Bewegungen: Das Nicken, das Gieren und das Rollen. Diese Bewegungen entstehen in analoger Weise in den anderen Achsen, zusätzlich existieren konstante Rechtwinkligkeitsfehler zwischen den Achsen.

Diese insgesamt 21 Abweichungsparameter sind gültig für das Modell einer starren 3-Achs-Maschine. Bei Horizontalarm-Messmaschinen hat der Ständer bauartbedingt elastische Verformungen, die abhängig von der Position des Armes sind. Um dieses Maschinenverhalten vollständig zu beschreiben, müssen 2 weitere Abweichungsparameter dem Maschinenmodell hinzugefügt werden.

Prinzipien für die Kalibrierung

Die überragende relative Genauigkeit des Globale Positionierungssystem (GPS) von 10–50 m bei Distanzen von weit mehr als 10 000 km liegt in dem Messprinzip begründet: Es werden ausschließlich Distanzmessungen von verschiedenen Satelliten durchgeführt, dieses Prinzip wird auch Multilateration genannt. Dadurch sind die Einflüsse der unterschiedlichen Luftschichten sehr gering.

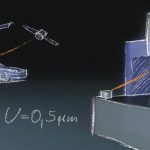

Vergleichbar dazu ist die Messmethode von Etalon: Bei der Kalibrierung von Messmaschinen wird anstatt von Satelliten in der Umlaufbahn der Erde ein selbstnachführendes Interferometer, der LaserTRACER, in die Maschine gestellt. Der Empfänger ist ein Reflektor, der anstelle des Messtasters eingesetzt wird. Tabelle 1 stellt das Etalon System dem GPS-System gegenüber. Im Gegensatz zum GPS-System, bei dem mindestens 3 – 4 Satelliten gleichzeitig angepeilt werden, wird der Lasertracer nacheinander in mindestens 3 Positionen gesetzt. Durch die hohe Auflösung und die hochpräzisen optischen Komponenten lassen sich so räumliche Verschiebungen mit Sub-Mikrometer Genauigkeit ermitteln. Der LaserTRACER muss dabei nur ungefähr von Hand an die geplanten Positionen gestellt werden. Eine genaue Ausrichtung ist nicht erforderlich. Die Messungen erfolgen durch ein mit grafischer Unterstützung erzeugtes Maschinenprogram vollautomatisch. Dies macht die Durchführung eines Kalibriervorgangs einfach und vor allem schnell.

Räumliche Messen mit Submikrometer-Genauigkeit

Der LaserTRACER wurde von der Etalon AG in Zusammenarbeit mit der Physikalisch-Technischen Bundesanstalt (PTB) und dem National Physical Laboratory (NPL) in Großbritannien entwickelt. Kernkomponente des LaserTRACERs ist ein Laserinterferometer mit Nanometer-Auflösung, das einem Reflektor automatisch folgt und kontinuierlich die Entfernung misst. Die Fehler der nachführenden Dreh- und Schwenkachse wirken sich dabei durch ein patentiertes Prinzip nicht auf die Distanzmessung aus. Die Laserwellenlänge wird durch die Erfassung und Verrechnung von Lufttemperatur, – druck und –feuchte kompensiert. Dadurch sind räumliche Distanzmessungen mit unerreichter Genauigkeit und Schnelligkeit bis zu einem Radius von 15 m möglich!

Der LaserTRACER von ETALON ist sehr kompakt und kann somit auch in kleineren Maschinen eingesetzt werden. Die geringe Baugröße kommt auch dadurch zustande, dass die Laserröhre außerhalb des Gerätes angebracht ist und der Strahl durch ein Glasfaserkabel zugeführt wird. Dadurch gibt es keine zusätzliche Wärmequelle im Messgerät, was wiederum der Genauigkeit zugute kommt. Der LaserTRACER verwendet bewusst keine Richtungsinformationen, da die Strahlrichtung prinzipbedingt durch Luftverwirbelungen, thermische Gradienten und die unvermeidbaren Abweichungen der Winkelencoder mit großen Unsicherheiten behaftet ist. Die Größenordnung dieser Winkelabweichungen ist in der amerikanischen Norm ANSI/ASME B89 .4.19 dargestellt: Sie kann allein durch Temperaturgradienten in der Luft auf 10 m Entfernung bis 100 µm betragen! Eine für die Kalibrierung von Messmaschinen ausreichende Genauigkeit zu erreichen, ist auf Basis der Winkelinformationen deshalb nicht möglich.

Ablauf der Kalibrierung

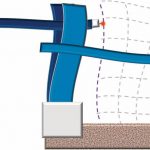

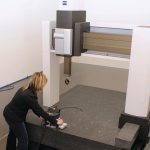

Um eine Mess- oder Werkzeugmaschinen vollständig zu kalibrieren, wird der LaserTRACER zunächst in einer Ecke des Maschinentisches aufgestellt und der Reflektor in die Spindel eingespannt, wie in Bild 5 dargestellt. Dann wird der Laserstrahl mit einem Joystick grob in Richtung des Reflektors ausgerichtet und rastet dann selbständig ein. Ab jetzt verfolgt der Messstrahl den Reflektor automatisch. Dann werden von der Software TRAC-CAL generierte Programme über eine Schnittstelle auf der Maschine ausgeführt. Der Reflektor fährt ein räumliches Punktraster mit Stillständen von etwa 1–2 Sekunden ab. Die angefahrene, tatsächliche Position der Maschine wird an TRAC-CAL zurück übergeben und mit ausgewertet. Temperatureinflüsse können erfasst und auf die Maschinenmaßstäbe verrechnet werden. Ein Messablauf dauert üblicherweise zwischen 10 – 20 Minuten und erfolgt vollautomatisch. Nach dem ersten Ablauf wird das Gerät umgesetzt und der Ablauf wird wiederholt. Insgesamt wird der LaserTRACER 3 – 5 mal manuell umgestellt. Nach Messung aller Positionen errechnet die Software TRAC-CAL mit einem patentierten Algorithmus in wenigen Sekunden die parametrischen Abweichungen aller Achsen aus den gemessenen Längenänderungen des Interferometer-Signals. Die Auswertung kann für verschiedene Fehlermodelle erfolgen, je nach Maschinentyp. TRAC-CAL kann für eine kartesische 3-Achs-Maschine bis zu 23 Parameter auf die gleiche Art bestimmen. Die Gesamtdauer einer vollständigen Kalibrierung beträgt bei mittlerer Maschinengröße etwa 1–4 Stunden. TRAC-CAL gibt die volumetrischen Kompensationsdaten für verschiedene Steuerungs- und Maschinentypen auf Knopfdruck aus. Außerdem werden die Abweichungen in einem ausführlichen Messprotokoll dargestellt, und können so auch für die detailierte Maschinenanalyse verwendet werden.

Eine Weiterentwicklung dieses Verfahrens ist die „On the fly“-Messung, die die Etalon AG nun präsentieren kann. Hierbei ist ein Stillstand der Maschine während der Messung nicht erforderlich. Während der Bewegung der Maschine werden kontinuierlich Distanzmessungen durchgeführt. Dadurch ist eine deutlich höhere Abtastrate bei der Erfassung der Maschinengeometrie im Raum möglich. Das Verfahren wurde bereits mit großem Erfolg an Koordinaten-Messmaschinen angewendet mit folgenden Vorteilen:

- Erfassung auch sehr kurzwelliger Geometrieabweichungen der Maschine

- Nochmals geringere Kalibrierzeit

Wirksamkeit der Kompensation

Die vom Etalon-System ermittelten Daten können direkt für die Kompensation systematischer Abweichungen eingesetzt werden. Die Hersteller von Messmaschinen bieten hierzu verschiedene Lösungen an. Zeiss z.B. hat zusammen mit Etalon die Option Lasercal dahin entwickelt, dass die Verwendung der Korrekturdaten auch für erfahrene Anwender möglich ist.

Die Wirksamkeit einer Kompensation mit dem Etalon-System zeigen Ergebnisse der Messung mit einer Kugelplatte. Hier wurde eine hochgenaue Koordinatenmessmaschine mit dem LaserTRACER und TRAC-CAL kalibriert und die Korrekturdaten zur Kompensation verwendet. Anschließend wurde eine PTB-kalibriere Kugelplatte gemessen und die Abweichungen zum Zertifikat bestimmt. Die maximale Abweichung betrug weniger als 0,4 µm, dass ist geringer als die Kalibrierunsicherheit der Kugelplatte!

Neben Messmaschinen wird das System verstärkt auch für die Kompensation von Werkzeugmaschinen eingesetzt. Die Steuerungshersteller Siemens, Heidenhain und Fanuc bieten hier Schnittstellen zum Etalon System, so dass die gemessenen Geometrieabweichungenen direkt für die räumliche Kompensation verwendet werden können. Abbildung 6 zeigt die Verbesserung der systematischen Geometrieabweichungen bei einem Bearbeitungszentrum vor/nach Kompensation.

Normgerecht Überprüfung

Zusätzlich zu der analytischen Erfassung systematischer Maschinenabweichungen wird der LaserTRACER auch zur Schnellprüfung von Maschinen eingesetzt. Etalon bietet mit TRAC-CHECK eine Software für die Durchführung von normgerechten Abnahmemessungen.

Es kann nach ISO 10360 – 2 (Prüfung von Koordinatenmessgeräten) und IS0 230 – 2 / 4 / 6 (Prüfung von Werkzeugmaschinen) verfahren werden. Die Neuauflage der ISO 10360–2 wird in den kommenden Wochen erscheinen und auch die Verwendung von Interferometern ausdrücklich zulassen. Durch das patentierte Verfahren von TRAC-CHECK ist auch diese Anwendung mit wenig Aufwand durchzuführen. Zuerst wird die Position des LaserTRACERs im Raum programmgestützt ermittelt. Die ISO-Messlinien werden auf diese Position bezogen und können so interaktiv abgefahren werden. Dabei richtet sich der Messstrahl durch seinen Nachführmechanismus vollautomatisch aus. Eine manuelle Ausrichtung ist nicht erforderlich.

Als Ergebnis gibt TRAC-CHECK ein ausführliches Prüfprotokoll aus, dass u.a. die Abweichungen vom Soll und die Maschinenspezifikation grafisch darstellt und die normgerechten Kenngrößen E0 , EL und R berechnet (siehe Bild 7).

Als Option für die Prüfung von Werkzeugmaschinen ist auch ein Kreisformtest angelehnt an ISO230–4 durchführbar. Hierbei fahren mindestens zwei Linearachsen einen vorgegebenen Kreis ab. Die gemessene Formabweichung dieses Kreises beinhaltet ebenfalls mehrere Fehlereinflüsse der Maschine und gibt so umfassenden Aufschluss über die Qualität der Bewegungen.

Fazit

Durch das Messprinzip und die spezielle Konstruktion des LaserTRACERs sind räumliche Messungen mit höchster Genauigkeit möglich. Das Messverfahren ermöglicht sehr schnelle Kalibrierungen fast ohne Anwendereinfluss. Durch das spezielle Auswerteverfahren ist die Berechnung aller geometrischen Korrekturdaten einfach und schnell.

Durch die technologischen Fortschritte eignet sich das Etalon System für unterschiedliche Zielgruppen. Hersteller von Mess- und Werkzeugmaschinen profitieren z.B. täglich von der hochgenauen Kalibrierung und Abnahme ihrer Maschinen am Ende der Fertigungslinie oder nach dem Aufbau beim Kunden. Firmen mit großem Maschinenpark können ihre Maschinenausfallzeiten deutlich reduzieren und können das Etalon System an Maschinen unterschiedlicher Bauart und Größe einsetzen. Dienstleister können ihr Angebot bedeutend erweitern, mit kurzen Aufenthaltszeiten beim Kunden werben und selber Zeit sparen.

Durch die zukünftige Erweiterung der LaserTRACER-Anwendung auf die Kalibrierung von Rundachsen wird der Einsatzbereich nochmals erweitert, die vollständige Kalibrierung einer 4– oder 5-Achs-Maschine mit nur einem System wird möglich.

Literatur

[1] Geometric error measurement and compensation of machines—An update; H. Schwenke, W. Knapp, H. Haitjema, A. Weckenmann, R. Schmitt, F. Delbressine; Seite 660–675, CIRP Annals Band 57/2, 2008.

Etalon, Braunschweig

Teilen: