Eine wichtige Rolle im weiten Feld der Werkstoffprüfung spielt heute die so genannte Nanoindentierung. Sie ist von der klassischen Härteprüfung abgeleitet, findet aber in viel kleinerem Maßstab statt. Anwendungsgebiete sind die Härtebestimmung an dünnen Schichten oder die Bestimmung von Materialeigenschaften wie Elastizität, Steifigkeit, plastischer Verformbarkeit oder Bruchfestigkeit bei kleinen Objekten und Mikrosystemen. Dazu wird eine Testspitze mit einer geringen Kraft auf eine Probe aufgebracht und der Eindringweg der Spitze gemessen.

Aus diesen Messwerten lässt sich dann die Kontaktfläche errechnen und daraus wiederum die Materialeigenschaft ermitteln.

Ein besonders flexibles System zur Nanoindentierung stammt von der Firma Micro Materials. Der NanoTest wird als aussagekräftiges Testsystem weltweit in unterschiedlichen Bereichen genutzt, nicht nur in Forschung und Entwicklung, sondern auch in der Produktion und beim Test von Fertigprodukten. Je nach Anwendungsfall lässt sich die Methode der Krafterzeugung und die Geometrie der Testspitze, dem so genannten Indentation-Tip, variieren.

Härte-, Elastizitäts- und Bruchfestigkeitsprüfungen

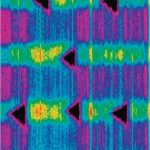

So ist eine langsame Krafterhöhung in einem bestimmten Zeitfenster, die quasistatische Indentierung, ebenso realisierbar wie ein Nano Impact genannter dynamischer Test, bei dem die Spitze beschleunigt auf die Oberfläche aufschlägt und dort eine große Menge an Energie freisetzt. Die Beanspruchbarkeit von Materialien wird ermittelt, indem die Oberfläche langsam an der Spitze entlang bewegt wird und mit konstanter oder zunehmender Andruckkraft ein Kratzer erzeugt wird (Bild 5). Gleichzeitig lassen sich auch Reibeigenschaften der Oberfläche bestimmen. Für die Krafterzeugung wird dabei ein elektromagnetischer Aktor benutzt.

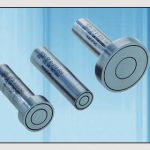

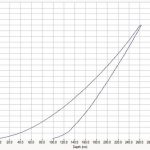

Der NanoTest ist für viele unterschiedliche Materialien geeignet, da die Testspitze je nach Betriebsart mit Kräften zwischen 30 nN und 500 mN arbeiten kann und sich Eindringtiefen zwischen 0,1 nm und 50 µm messen lassen. Diese Aufgabe übernehmen hochauflösende kapazitive Sensoren (Bild 6), die von der Firma Physik Instrumente, Karlsruhe, entwickelt wurden und sich bereits in vielen ähnlichen Applikationen bewährt haben. Der kapazitive Sensor misst die Eindringtiefe der Spitze über der Zeit. Im statischen Betrieb wird gleichzeitig der Spulenstrom und damit die Kraft gemessen, das erlaubt die Darstellung eines Kraft/Weg-Diagramms (Bild 3). Im dynamischen Betrieb wird die Kraft aus der wirkenden Beschleunigung auf den Loading Head ermittelt.

Nanomesstechnik: Kapazitive Positionssensoren

Die kapazitiven Sensoren arbeiten mit Auflösungen bis in den Sub-Nanometerbereich, liefern absolute Messwerte und messen die Eindringtiefe berührungslos. Dadurch arbeiten sie verschleiß- und hysteresefrei und beeinflussen nicht die eigentliche Anwendung.

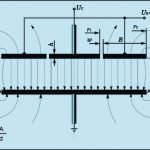

Der kapazitiven Messtechnik liegt ein einfaches physikalisches Prinzip zu Grunde: Zwischen den Platten eines Kondensators (Bild 4) entsteht beim Anlegen einer Spannung ein homogenes elektrisches Feld. Eine Abstandsänderung der beiden Platten bzw. Flächen ist dem Ausgangssignal an der Messelektronik proportional. Prinzipiell stehen kapazitive Positionssensoren in zwei unterschiedlichen Grundbauformen zur Verfügung, nämlich als Ein- oder Zwei-Elektrodensysteme. Beim NanoTest sind Sensoren mit nur einer Elektrode eingesetzt. Als zweite Elektrode dient eine leitende Platte hinter der Testspitze.

Voraussetzung für die Proportionalität ist allerdings, dass das elektrische Feld zwischen den Elektroden auch wirklich homogen ist. Um dies zu erreichen und um das Messergebnis eventuell verfälschende Randeffekte auszuschließen, ist bei den kapazitiven PISeca Sensoren die eigentliche Messfläche mit einem aktiven Schutzring umgeben, der dasselbe elektrische Potenzial hat wie die Sensorfläche Bild 6). Dieser Aufbau sorgt für eine optimale Abschirmung vor störenden elektrischen Feldern von außen und eine genau definierte Abgrenzung der Messfläche. So wird ein äußerst homogenes elektrisches Feld erzeugt, was eine sehr hohe Linearität der Messwerte zur Folge hat. Typische Linearitätswerte liegen unter 0,01 % des nominalen Messbereichs.

Rastersondenmikroskopie optimiert die Auswertung

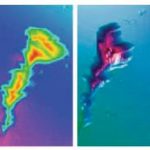

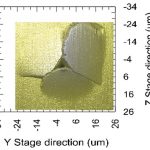

Für die Untersuchung der Probenoberfläche vor und nach der Indentierung, lässt sich das Verfahren der Indentierung beim NanoTest mit einem bildgebenden Verfahren kombinieren: Die Indentierungsspitze wird zeilenweise in einem definierten Raster über die Oberfläche der Probe bewegt, die Probenoberfläche wird also gescannt. Durch das punktweise Aufzeichnen der Auslenkungen an der Spitze lässt sich eine dreidimensionale Abbildung der Probenoberfläche erzeugen und mit der entsprechenden, ebenfalls von Micro Materials entwickelten Software, auswerten (Bild 7).

Mit dieser Kombination aus Indenter und Rastersondenmikroskop lässt sich also die Oberfläche der Probe bewerten. Messungen an verschiedenen Stellen sind ohne großen Aufwand möglich.

Nanopositioniersystem für einen präzisen Scan

Für die zum Scannen notwendigen Bewegungen in x- und y-Achse sorgt ein piezobasiertes Nanopositioniersystem (Bild 1). Sein 200 x 200 µm großer Scan-Bereich ermöglicht genaue Aussagen über die Beschaffenheit der Kontaktfläche und ihrer Umgebung. Die Positioniergenauigkeit unterhalb von 3 Nanometern erlaubt eine hohe Ortsauflösung für den Scan. Zum einen werden so kritische Belastungen genau einer bestimmten Position zugeordnet, was wiederum Schlüsse auf die lokalen Materialeigenschaften zulässt, zum anderen können kleinste Proben anhand einer Vielzahl von Messpunkten auf engstem Raum untersucht werden (Bild 8).

Die treibende Kraft des beim NanoTest eingesetzten hochdynamischen Nanopositioniersystems sind Piezoaktoren. Diese Piezoaktoren wandeln elektrische Spannung direkt in mechanische Auslenkung und umgekehrt. Dabei können typischerweise Stellwege von einigen hundert Mikrometern und hoher Dynamik mit Frequenzen bis zu mehreren hundert Hertz erreicht werden. Da die Bewegung, die auf Verschiebungen innerhalb der molekularen Struktur beruht, reibungsfrei ist, können Bewegungen bis in den Bereich einzelner Nanometer aufgelöst werden.

Die Bahngenauigkeiten während des Scans werden durch eine aktive Führung noch verbessert: Wiederum kapazitive Sensoren messen eventuelle Abweichungen in die zur Bewegungsrichtung senkrechten Achse. Ein ungewolltes Übersprechen der Bewegung (z.B. durch externe Krafteinwirkung) in eine andere Achse kann so detektiert und in Echtzeit aktiv ausgeregelt werden. Das ermöglicht eine hohe Bahntreue im Nanometerbereich, auch bei dynamischem Betrieb.

Die dafür notwendige Steuerung übernimmt ein digitaler Controller. Ebenso wie das Nanopositioniersystem und die kapazitiven Sensoren stammt auch er aus dem PI-Programm und ist speziell auf die mehrachsigen parallelkinematischen Piezo-Nanopositioniersysteme abgestimmt und garantiert im dynamischen Betrieb eine hohe Linearität.

Physik Instrumente (PI), Karlsruhe/Palmbach www.pi.ws

Teilen: