Für die Messung von Motorbauteilen, wie z.B. Kurbelgehäuse und Zylinderköpfe sind im Automobilbereich seit Jahren Koordinatenmeßgeräte im Einsatz. Bereits 1988 wurde das Koordinatenmeßgerät SIRIO 688 für die Integration in die Fertigungsumgebung erfolgreich präsentiert.

Forderungen nach Kostensenkungen bei gleichzeitiger Erhöhung der Produktvarianten zwingen die Produktion zur Reduzierung der Durchlaufzeiten ihrer Produkte. Im Bereich der Fertigungstechnik wird dies durch den Einsatz von flexiblen Fertigungszellen erreicht. Die Meßtechnik für kritische Anwendungen, blieb jedoch in der Vergangenheit als Nadelöhr unverändert. Kritische Meßaufgaben wie die Messung von Ventilsitzen und Ventilführungen mußten weiterhin an Spezialgeräten oder Lehren durchgeführt werden.

Die Problematik

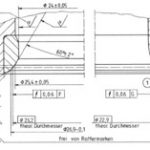

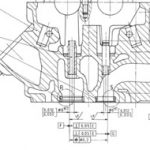

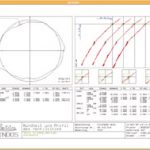

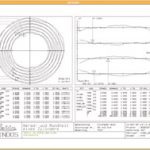

Die Messung der drei Kegelwinkel, sowie die Bestimmung der Ventilsitztiefe und des Rundlaufs auf dem theoretischen Durchmesser, jeweils von Ein- und Auslass, steckt in dem kritischen Verhältnis Kegelstumpf zur Kegelöffnung. Die Länge des Ventilsitzes bewegt sich in der Regel zwischen 0,8mm und 1,2mm, bei einem Durchmesser von ca. 24 – 28mm. Ein Koordinatenmeßgerät mit einer Antastunsicherheit von R=1µm erbringt bei 24 Antastungen auf dem Kegelstumpf eine Reproduzierbarkeit des Kegelwinkels von = 15‘, d.h. bei einer Toleranz von 1° werden 25% bereits von dem KMG bzw. Verfahren ausgenutzt. Für die Messung von Sitz und Führung werden somit bestimmte Voraussetzungen an das Koordinatenmeßgerät sowie an das Verfahren gestellt. Als erstes muß das Meßgerät über ein scannendes 3D Tastsystem verfügen, welches im Raum einer unbekannten Kontur, bei einer gleichzeitigen Datenaufnahme von größer 200 Hz (200 Punkte/sec), kontinuierlich folgen kann. Diese Bedingung erfüllt der SIRIO MULTISCAN. Das scannende 3D Tastsystem kann anhand eines Werkzeugwechslers innerhalb von 10 Sekunden eingewechselt werden. Aus einem schaltenden Tastsystem wird nun ein messendes Tastsystem. Dieses Tastsystem übernimmt beim kontinuierlichen Abtasten der Oberfläche ständig Punkte, ähnlich eines Formmeßgerätes. Die aufgenommen Punkte werden dann an die Auswertesoftware übergeben. Die Meß- und Auswertesoftware ist der zweite wichtige Bestandteil für die Anwendung. Diese beschreibt das Verfahren und berechnet die erforderlichen Daten. Hier bietet die Software QUINDOS® mit der Option VALVE (Messen von Ventilführung und Ventilsitz)die Lösung. Die Messung der Ventilsitze und Ventilführungen kann selbstverständlich mit jedem hochgenauen Koordinatenmeßgerät erledigt werden.

Weitere Informationen A QE 403

Teilen: