Die Qualitätsanforderungen an technische Produkte der Industrie erhöhen sich ständig im gesamten Bereich des Fertigungsprozesses. Dies zeigt sich in stetig kleiner werdenden Toleranzen der geometrischen Merkmale sowie der Erhöhung der Komplexität der technischen Produkte und deren Komponenten. Damit wächst die Notwendigkeit, flexible Messtechnik zum Einsatz zu bringen, die eine automatisierte 100 % – Prüfung bei gleichzeitiger Optimierung des personellen Einsatzes gewährleistet. Hier treten zunehmend Messroboter auf die Tagesordnung.

Roboter in der Fertigungstechnik sind längst zur Selbstverständlichkeit geworden. Insbesondere in Montage-, Beschichtungs- und Fügeprozessen gehören Gelenkroboter zum gewohnten, täglichen Bild. Roboter in der Fertigungsmesstechnik sind dagegen eher eine Seltenheit, obwohl gerade hier die Vorzüge voll zum Tragen kommen. In den vergangenen drei Jahren zeigte sich allerdings eine Zunahme des Einsatzes von messenden Robotern im Fertigungsprozess, wie zum Beispiel

- Digitalisierung von großflächigen Baugruppen, z. B. im Karosseriebau,

- Prüfung von Kräften und Drehmomenten im Fahrzeugarmaturenbau oder

- Bildverarbeitung zur automatischen Positionierung von Robotern

In diesem Rahmen bietet die Firma microspace aus Chemnitz mit ihrer robomess-Linie Messroboter direkt für die Fertigungsmesstechnik an.

Diese Messroboter sind in der Lage, durch den Einsatz multisensorieller Messtechnik Maß-, Form- und Lageabweichungen sowie Oberflächenrauheiten zu messen.

Jedem seinen Messroboter

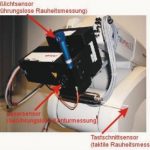

In seiner Standardausführung besteht der Messroboter aus einem 6-Achs-Gelenkarmroboter, aufgebaut auf einem Chassis in dem ein Drehtisch integriert ist der ebenfalls als ansteuerbare Achse des Roboters arbeitet. Der Gelenkarmroboter trägt an seinem Handflansch einen multisensoriellen Messkopf der entsprechend der Aufgabenstellung mit unterschiedlichen Sensoren konfiguriert ist. So können folgende Sensoren zum Einsatz gebracht werden (Bild 1):

- taktile Rauheitssensoren (Tastschnittverfahren, Perthometer/Diavite)

- berührungsloser Rauheitssensor (Weißlichtsensor) – 2D/3D-Scan

- Sensor für taktile Konturmessung

- Lasersensor für berührungslose Konturmessung

- hochauflösende Kamera mit telezentrischer Optik für messende Bildverarbeitung

- Standardkamera für Bildverarbeitung zur Erkennung alphanumerischer Zeichen, Oberflächenfehlern, Barcode- und Matrixcode – Detektierung.

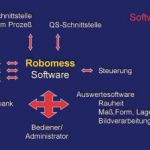

Eine umfassende und ausgereifte Software ermöglicht das kinderleichte Erstellen von Messprogrammen, die einen vollautomatischen Messbetrieb, initiiert durch einen einzigen Befehl oder Tastendruck, starten können. Die Software ist so strukturiert (Bild 2), dass das übergeordnete Robomess-Programm die Steuerung der Messwertaufnahme und die Auswerteorganisation sowie die Schnittstellenansteuerung übernimmt.

Die Kommunikation mit dem Bediener bzw. Administrator ist so aufgebaut, dass keinerlei Programmiersprachen oder sonstige spezielle Syntax erlernt werden muss.

Die Erstellung der Messprogramme erfolgt im Rahmen einer Pfadstruktur, die durch einfaches Anklicken erstellt und mit den entsprechenden Parametern konfiguriert werden kann. Der Entwurf der Vorlagen bzw. Makros für die Auswertung von Oberflächenrauheiten, Maß-, Form- und Lageabweichungen erfolgt interaktiv mit spezieller Rauheits- und Koordinatenmesssoftware wie sie aus der konventionellen Messtechnik bekannt sind. Da alle Rohdaten im automatischen Messablauf gespeichert bleiben, besteht die Möglichkeit im nachhinein anhand des Summenprotokolls auch weiterführende manuelle Auswertungen in den jeweiligen Rauheits- und Koordinatenmessprogrammen durchzuführen.

Durch die Option Einzelmessung kann der Messroboter robomess ebenfalls auch als normales, nicht automatisiertes, Messgerät betrieben werden wie es von konventionellen Messgeräten her bekannt ist. Diverse Schnittstellen zu Prozesssteuerungen (SPS, Profibus) und Qualitätssicherungsprogrammen (z. B. QS-STAT) runden die Konfiguration des Messroboters in sich ab.

Neben zahlreichen Vorteilen, wie zum Beispiel der kontinuierlichen, bedienerlosen, automatisierten Messung besticht das System vor allem auch durch die Zugänglichkeit an die unterschiedlichsten Messstellen. Im Gegensatz zu konventionellen Messgeräten, bei denen im wesentlichen die Prüflinge in entsprechende Messpositionen transportiert werden mussten, wird beim Messroboter robomess der Messkopf an die entsprechende Messstelle geführt.

Dies erweist sich als außerordentlich vorteilhaft, insbesondere bei großen, schweren Prüflingen mit einer Vielzahl von komplexen Messstellen bzw. Merkmalen. Somit ist es möglich, den Messkopf bzw. den Sensor der zur Messung zum Einsatz kommen soll, in sechs Freiheitsgraden im Raum zu positionieren. Es sind also auch Überkopfmessungen bei der Rauheit bzw. Konturmessung möglich. Durch den Einsatz spezieller Schwingungsisolierungssysteme auf aktiver und passiver Basis, ist neben der Nutzung im Messraum auch ein prozessnaher Einsatz direkt vor Ort in der Werkhalle in Maschinennähe möglich. Durch den außerordentlich hohen Automatisierungsgrad sowie der gleichzeitig damit verbundenen enormen Flexibilität durch minimalste Umrüstzeiten ergeben sich zahlreiche wirtschaftliche Fürsprechpunkte die den Einsatz eines Messroboters aus betriebswirtschaftlicher Sicht außerordentlich interessant machen. So konnte in einem Einsatzfall erreicht werden, dass die Messung eines komplexen Bauteils, bei der ein Prüfer ca. 3 Stunden benötigte, jetzt durch den Roboter mit einer Messzeit von 30 Minuten bedienerlos realisiert wird. Durch die effektive Verquickung von innovativer Sensorik und intelligenter Messprogrammgestaltung konnten darüber hinaus Messungen umgesetzt werden, die bisher mit konventioneller Messtechnik nicht möglich waren.

Anwendungsbeispiele aus der Praxis

Durch die hohe Komplexität und überaus gute Konfigurierbarkeit des Messroboters findet dieser in einer Vielzahl von Bereichen der Industrie Anwendung. Insbesondere im gesamten Komplex der Automobil- und Automobilzulieferindustrie kann der Messroboter seine Vorteile voll zur Geltung bringen. So werden in einem Fall Kurbelwellen mit dem Messroboter gemessen (Bild 3). Der Messkopf ist dabei mit einem Tastschnittsensor-Perthomet sowie einem Conoprobe-Lasersensor bestückt. Mit dem Tastschnittsensor werden Oberflächenrauheiten an den Haupt- und Hublagern sowie an Fasen und weiteren Funktionsflächen gemessen. Die Besonderheit hierbei besteht darin, dass auf Grund einer zusätzlichen Scanachse der Rauheitssensor auch für Querabtastungen genutzt werden kann. Dies ist insbesondere bei der Messung entlang der Mantellinie der Haupt- und Hublager notwendig. Durch die zusätzliche Scanachse werden dabei Taststrecken von knapp 50 mm erreicht. Ebenfalls auf dieser Scanachse montiert ist der Lasersensor Conoprobe, mit dem insbesondere Konturen in den Freistichen der Haupt- und Hublager gemessen werden. Die Kurbelwelle wird dabei über eine Prismenauflage auf den Drehtisch gespannt und ermöglicht somit den optimalen Zugang zu allen Messstellen.

In einem weiteren Anwendungsfall, bei dem Zylinderköpfe gemessen werden, wurde zusätzlich zur Drehachse noch eine darauf montierte Schwenkachse realisiert um die Beladung und auch die Zugänglichkeit zu den verschiedenen Messstellen zu verbessern

(Bild 4). Neben einem Perthometer-Tastschnittsensor und einem Conoprobe- Lasersensor ist hier zusätzlich ein Weißlichtsensor zur berührungslosen Rauheitsmessung am Messkopf installiert. Die 3D-Scaneinrichtung über knapp 50×50 mm² ermöglicht die Erfassung von 2D als auch 3D-Mikrotopographien der technischen Oberflächen. Neben den standardmäßigen Mess- und Auswertemöglichkeiten sind Vorverarbeitungsmodule integriert, die eine automatische Fasenfindung realisieren und somit die automatische Messung von Ventilsitzrauheiten ermöglichen.

Ein Messroboter, ebenfalls mit einem Conoprobe-Lasersensor, ist in der Flugzeugindustrie im Einsatz. Er misst berührungslos an Bauteilen von Flugzeugturbinen definierte Kantenradien (Bild 5). Zur Verhinderung von Kerbwirkungen sind Mindestradien bzw. Kantenbrüche sicherzustellen und diese im Rahmen einer umfangreichen Messung zu dokumentieren. Was früher umständlich noch mit Abdrücken und Messungen im Labor mit Konturmessgeräten erfolgte, wird jetzt berührungslos, ohne Zwischenschritte, direkt am Bauteil über einen 2D-Scan geprüft. Messungen die früher ca. einen halben Tag dauerten, werden jetzt in weniger als einer halben Stunde erledigt.

Ein mit Kamera und telezentrischer Optik bestückter Messkopf ermöglicht bei einem weiteren Kunden mit Hilfe messender Bildverarbeitung die Bestimmung von Durchmessern von Kühlbohrungen in Turbinenschaufeln für Kraftwerksanlagen (Bild 6). Bei einer automatischen Prüfung von durchschnittlich 400 Bohrungen pro Bauteil ergibt sich ein enormer Rationalisierungseffekt im Vergleich zur Stiftlehrung die mühsam manuell von Mitarbeitern bis dato durchgeführt werden musste. Neben der Bestimmung des Durchmessers wird automatisch auch die Lage der Bohrung bestimmt und ermöglicht somit den weiteren Arbeitsschritt: die Maskierung durch ein Polymer (Verschließen der Bohrung) durch eine am Messkopf angebrachte Dosiereinrichtung. Damit wird weiterhin ein mühsames manuelles Nachbearbeiten durch eine intelligente Automatisierung ersetzt. Jede Bohrung kann dabei mit einer eigens für Sie vorgesehenen Dosiermenge programmiert werden.

Dieses sind nur einige Beispiele aus der Industrie, bei denen Messroboter mit gegebenenfalls zusätzlichen Funktionen enorme wirtschaftliche und technische Rationalisierungseffekte erzielen. Diese ergeben sich aus:

- einer hohen Flexibilität

- einer enormen Zeitersparnis

- der Optimierung des Personeneinsatzes

- dem Ausschalten subjektiver Fehlereinflüsse

- einer hohen Reproduzierbarkeit

- geringsten Messunsicherheiten

Bereits jetzt arbeitet die Firma microspace an einer weiteren Generation von Messrobotern, die noch umfangreichere Messaufgaben bewältigen können.

QE 509

http://home.t-online.de/home/0371266290-0001

Teilen: