Die Entwicklungsdauer ist bei einer Sondermessmaschine ein kritischer Faktor, denn in diesem Zeitraum entstehen Kosten. Bereits kurze Zeit nach Kundenanfrage und -auftrag sollen verwertbare Ergebnisse sichtbar sein, um eine schnelle und reibungslose Inbetriebnahme zu gewährleisten. Dabei spielt auch der Faktor Individualität eine Rolle – sie prägt die Ausgestaltung der dimensionellen Messtechnik im Sondermaschinenbau. Messvorrichtungen werden in der Regel für eine bestimmte Aufgabe konstruiert und gebaut. Sie sind Unikate, die für die 100 %-Kontrolle der Fertigung ausgelegt sind.

Durch ihre Softwaredienstleistungen unterstützt 3Plusplus Sondermaschinenbauer, Funktionalitäten der Maschinen durch Algorithmik zu erweitern beziehungsweise diese gar erst zu ermöglichen. In klassischen Situationen kann mit der Softwareentwicklung oft erst begonnen werden, wenn sich die Maschine bereits in der Fertigung befindet. Daher sind Verfahren notwendig, um den Entwicklungsstart bereits in die Konstruktionsphase der Maschine zu verlagern.

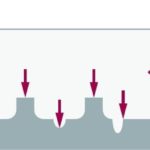

3Plusplus löst dimensionelle Messaufgaben wie eine Koordinatenmessmaschine, jedoch unter Verwendung von 1D-Sensorik. Der Sondermaschinenbauer platziert die 1D-Sensorik so, dass sie die Zielgeometrie in der Regel orthogonal antastet. Um die Sensordaten verarbeiten zu können, muss der Software die Lage des Antastpunkts (x0, y0, z0) und die Antastrichtung (dx, dy, dz) vorliegen. Diese sechs Parameter und die Messtasterauslenkung bilden die Eingangsgrößen für einen Softwarebaustein, der als Ergebnis einen 3D-Punkt liefert. Die Weiterverarbeitung erfolgt mit 3D-Algorithmik, wie Geometrieausgleichsalgorithmen und Verknüpfungsoperationen.

Projekt mit rund 100 Messtastern

Bisher wurden alle relevanten Parameter der technischen Zeichnung entnommen und anschließend interaktiv in den Programmablauf übertragen. In Zusammenarbeit mit einem Sondermaschinenbauer wurde dieses Verfahren nun optimiert. Ausgangspunkt war ein zu realisierendes Projekt mit circa 100 Messtastern, das die Eingabe von mindestens 600 Parametern erforderte. Ziel war es, neben der Automatisierung der Eingabe und den damit einhergehenden Zeitvorteil, Fehler bei der Datenübernahme aus Dokumenten in den Messablauf zu vermeiden, die Dokumentation des Messprinzips zu vereinfachen und eine schnelle Softwareanpassung nach konstruktiven Änderungen zu ermöglichen.

Die Festlegung der zu prüfenden Merkmale und die Konzeption deren Messung bilden den Startpunkt der Konstruktion einer Sondermessmaschine für dimensionellen Messungen. Aus ihnen entsteht der technische Aufbau, beispielsweise die Festlegung der Anzahl der notwendigen Messtaster und deren Antastpunkt.

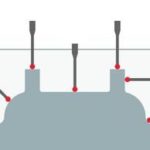

An dieser Stelle des Konstruktionsprozesses entwickelte 3Plusplus mit einem Sondermaschinenbauer eine neue Methode, um den technischen Aufbau formell abzubilden. Dieses Abbild dient dabei als Ausgangspunkt des zu detaillierenden CAD-Modells und gleichzeitig als Beschreibung für die zu entwickelnde Software. Zur Symbolisierung des Tastelements wurde ein einfaches Objekt – ein Pfeilmarker – erstellt. Dabei gibt die Pfeilspitze den Antastpunkt und die Orientierung des Pfeils die Antastrichtung vor. Zur Beschreibung des Objektes wurde zudem eine Namenskonvention eingeführt. Sie beschreibt unter anderem die Art des Sensors und dessen Anschlussstelle in der elektrischen Konstruktion. Das initiale CAD-Modell enthält somit den Prüfling und die formelle Beschreibung des technischen Messaufbaus.

Analysefunktion stellt wesentliche Daten für den Programmgenerator zusammen

Eine Analysefunktion extrahiert alle relevanten Informationen anschließend aus der CAD-Datei. Dazu wird das Modell nach ausgezeichneten Objekten untersucht, das heißt nach Objekten, die die Namenskonvention erfüllen. Aus deren geometrischer Beschreibung stellt die Analysefunktion die wesentlichen Daten zusammen. Diese werden dem Programmgenerator zugeführt, der den Messablauf automatisch erstellt beziehungsweise bereits vorhandene Programmteile parametriert. Zu diesem frühen Zeitpunkt des Entwicklungsprozesses der Messmaschine ist es bereits möglich, einen Teil des Messablaufs ohne technische Zeichnung und ohne interaktive Parameterübernahme automatisch zu generieren. Die eingesetzte Methode deckt außerdem Konstruktionsänderungen ab. Wird zum Beispiel eine Tasterposition geändert, überarbeitet der Konstrukteur den technischen Aufbau und anschließend seine Detailkonstruktion. Das aktualisierte CAD-Modell wird erneut der Analysefunktion übergeben und geänderte Parameter durch den Generator angepasst.

Durch die Trennung des Verfahrens in Analyse und Programmgenerator ergibt sich ein weiterer Vorteil: Der Generator kann mit Daten aus anderen Datenquellen versehen werden. Eine dimensionelle Sondermessmaschine wird üblicherweise mit einem Referenzobjekt kalibriert, dessen Ist-Geometrie mit einem Referenzgerät vermessen wird. Ausgangspunkt im zu realisierenden Projekt bildete eine Koordinatenmessmaschine. Sie nahm Messpunkte an den gleichen Stellen des Referenzobjektes auf und verarbeitete sie anschließend nach den gleichen Verfahren wie die Sondermessmaschine.

Bei einer Koordinatenmessmaschine wird das Ergebnis einer Vermessung in der Regel als gedrucktes Messprotokoll ausgegeben, dessen relevante Daten dem Messablauf der Sondermessmaschine interaktiv übertragen werden. Diese Übertragung ist fehleranfällig und zeitaufwändig. Daher hat 3Plusplus ein digitales Verfahren entwickelt. Anstatt das Messprotokoll auszudrucken, wird es gespeichert. Eine Importfunktion extrahiert die relevanten Daten aus dem Protokoll und führt es anschließend dem Programmgenerator zu. Das Ergebnis ist eine papierlose und nahezu interaktionslose Übertragung der Referenzwerte aus dem Messprotokoll in den Maschinenablauf der Sondermessmaschine. ■

3Plusplus GmbH

Pfütschbergstr. 1

98527 Suhl

Tel. 493681452990

www.3plusplus.com

Der Autor

Uwe Hamatschek

Geschäftsführer

3Plusplus

www.3plusplus.com

Das Einbinden und die Parametrierung einer Vielzahl von Tastern in den Messablauf müssen nicht zeitaufwändig sein Bild: 3Plusplus

Das Einbinden und die Parametrierung einer Vielzahl von Tastern in den Messablauf müssen nicht zeitaufwändig sein Bild: 3PlusplusHier finden Sie mehr über: