Seit einigen Jahren bereits stellt die Abschätzung von Messunsicherheiten ein zentrales und zusehends wichtigeres Thema auf dem Sektor des Qualitätsmanagements für Prüfstellen dar, die nach der Norm EN ISO/IEC 17025 („Allgemeine Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien“) akkreditiert sind bzw. eine Akkreditierung anstreben. Die Frage ist, welchen Nutzen ein Unternehmen abgesehen vom technischen Aspekt auch aus finanzieller Sicht daraus ziehen kann, über gut ausgearbeitete, dynamische Messunsicherheitsbudgets zu verfügen.

Margot Wieser Prüfstandsingenieurin und Qualitätsbeauftragte des Studienganges und Transferzentrums Fahrzeugtechnik der FH JOANNEUM Graz

Im Wesentlichen sind hier Stellen angesprochen, die Prüftätigkeiten durchführen, denen sehr komplexe und umfangreiche Messketten zugrunde liegen. Nachstehend soll dieses Thema aus einer etwas anderen Perspektive beleuchtet werden, basierend auf den Erfahrungen, die in diesem Bereich am Transferzentrum des Studiengangs Fahrzeugtechnik der FH JOANNEUM Gesellschaft mbH in Graz in den vergangenen Jahren erlangt und auch dementsprechend genutzt wurden. Messunsicherheitsbudgets dienen in erster Linie dazu, die Genauigkeit und Verlässlichkeit von Messergebnissen darzustellen und abzusichern. Gleichzeitig bieten sie eine Möglichkeit, dem Kunden gegenüber eine fundierte Aussage darüber treffen zu können, in welchem Toleranzbereich das gelieferte Messergebnis liegt, was auf Grund der permanent strenger werdenden Anforderungen vor allem auch an die Vergleichbarkeit von Ergebnissen verschiedener Prüfstellen untereinander von immer größerer Bedeutung wird.

So wichtig dieser Punkt ist, so groß und komplex ist auch die Herausforderung, die das Thema Messunsicherheit darstellt, und die es im Qualitätsmanagement zu bewältigen gilt – es ist sowohl in den Augen des Technikers als auch des Firmenmanagers so etwas wie ein rotes Tuch.

Für den Techniker bedeutet es enormen Aufwand in der Erstausarbeitung, und es erfordert ausgesprochen umfassende Kenntnis und vor allem Erfahrung auf dem Gebiet der jeweiligen Prüf- bzw. Kalibriertätigkeit – weit über das durchschnittliche Wissen hinaus.

Aus Sicht des Managers stellt das Thema vor allem in der Anfangsphase des Aufbaus eines Qualitätsmanagementsystems zumeist einen finanziellen Mehraufwand dar, dem oft mit großem Unverständnis und Widerwillen begegnet wird. Auf den ersten Blick scheint dieses Unverständnis auch durchaus begründet und gerechtfertigt, wenn man einen Blick auf die Kosten für die angefallenen Arbeitsstunden wirft. Bei näherer Betrachtung allerdings kann man auch deutlich erkennen, dass diese Kosten sich langfristig durchaus rechnen.

Anforderungen an akkreditierte Prüfstellen hinsichtlich Kalibrierungen

Akkreditierte Prüfstellen sind grundsätzlich dazu verpflichtet, dort, wo es möglich ist (d.h. soweit es Stellen gibt, die für die entsprechenden Kalibrierungen derartige Zertifikate ausstellen), ÖKD- bzw. DKD-Kalibrierzertifikate für sämtliche Geräte anzufordern, die nicht von der Stelle selbst kalibriert werden und im akkreditierten Umfang eingesetzt werden, da ein Maximum an Messgenauigkeit und Rückführbarkeit auf nationale sowie auf internationale Normale gewährleistet sein muss. Es gilt dies für jeden einzelnen Temperaturfühler, Druckaufnehmer u.s.w., der für die Prüfung relevant ist, wie auch für Kalibriernormale, die für interne Kalibrierungen eingesetzt werden. Darüber hinaus sind für jedes Gerät einzuhaltende Wartungs- und Kalibrierintervalle festzusetzen (sofern nicht vom Hersteller bereits vorgegeben), um die Verlässlichkeit der Messergebnisse auf lange Sicht beobachten und garantieren zu können.

Genauigkeitsanforderungen und Kostenintensität

Die mit den aus einer Akkreditierung resultierenden Anforderungen verbundenen Kosten können mitunter Ausmaße annehmen, die vorerst äußerst schmerzlich auf das Budget der Prüfstelle drücken. Allein die Tatsache, dass ein ÖKD-Kalibrierzertifikat bis zu doppelt so viel kostet wie ein Werkskalibrierschein einer akkreditierten Kalibrierstelle ist ein eindeutiger Beweis dafür, dass Präzision und der damit verbundene Aufwand in einem unmittelbaren Verhältnis zueinander stehen. Selbstverständlich bedeutet diese Präzision wiederum auch für die Prüfstelle, dass sie ihre Leistungen zu einem entsprechend höheren Preis anbieten muss und aber dennoch mit einem größeren Auftragsvolumen rechnen kann, da der internationale Markt dieses Maß an Genauigkeit einfach verlangt. Voraussetzung dafür ist natürlich, dass diese Preisbildung entsprechend an den Kunden kommuniziert wird – nämlich die Tatsache, dass hohe Qualität und akribische Präzision hohen Aufwand erfordern, der auch gerechtfertigt ist. Die positive Auswirkung auf die Wettbewerbsfähigkeit des Unternehmens ist somit also unter allen Umständen zu bestätigen, wenn entsprechende Maßnahmen in der Marketingstrategie gesetzt werden. Die Frage ist aber, wie die Kosten auf lange Sicht dennoch möglichst innerhalb vertretbarer Grenzen gehalten werden können. Hier kommt ein Satz zum Tragen, der jedem Techniker bereits zu Beginn seiner Ausbildung immer wieder eingeprägt wird: „So grob wie möglich, so fein wie nötig“.

Eigentlich gilt dieses Prinzip in erster Linie für den Bereich der Konstruktion, wo es um Toleranzen und Passungen geht. Aber genau dieses Prinzip ist es, das sehrwohl auch in einem Qualitätsmanagementsystem eine enorm wichtige Rolle spielt bzw. spielen sollte.

Der einfachste Weg, absolute Präzision sicherzustellen wäre es, Wartungen und Kalibrierungen in einem so hohen Ausmaß, also in übertrieben kurzen Intervallen durchzuführen, dass keinerlei Zweifel an der Genauigkeit der entsprechenden Geräte offen bleiben kann – jedoch wird sich diesen Aufwand auf Dauer kein Unternehmen leisten können und es macht auch aus technischer Sicht keinen Sinn.

Die Frage ist nur, wo tatsächlich Abstriche gemacht werden können, ohne die Messergebnisse zu gefährden, und wo hingegen unter allen Umständen das Höchstmaß an Wartungs- bzw. Kalibrieraufwand betrieben werden muss. Auch in der Norm EN ISO/IEC 17025 wird immer wieder angemerkt, dass die eingesetzten Methoden zwar ein Maximum an Präzision gewährleisten müssen, jedoch der Aspekt der Wirtschaftlichkeit in jedem Fall in Betracht gezogen werden sollte.

Genau an dieser Stelle kommt die Bedeutung von gezielten Analysen von Messunsicherheitsbudgets für Prüfungen zum Tragen, und zwar in Kombination mit der Auswertung von Kalibrierergebnissen über einen längeren Zeitraum.

Messunsicherheitsbudgets gezielt analysieren

Ein Messunsicherheitsbudget stellt sämtliche Faktoren dar, die Einfluss auf das Messergebnis haben, und es wird aufgezeigt, in welcher Form/welchem Ausmaß dieser Einfluss wirksam wird. Zu berücksichtigen sind dabei die verwendeten Bezugsnormale, das verwendete Referenzmaterial, benutzte Verfahren und Einrichtungen, Umgebungsbedingungen, Eigenschaften und Zustand des zu prüfenden oder zu kalibrierenden Gegenstandes und selbstverständlich der menschliche Einfluss durch den Prüftechniker selbst. Basierend darauf kann – in den meisten Fällen durch Anwendung geeigneter mathematischer und statistischer Auswerteverfahren (Standardabweichung von Einzelmesswerten, Wurzel aus der Summe der Quadtrate von Einzelwerten aus einer seriellen Messkette, lineare Approximation von Ergebnissen, die über Berechnungsformeln aus Einzelmessergebnissen erzielt werden, u.s.w.) – eine quantitative Aussage darüber getroffen werden, in welchem Bereich das Messergebnis tatsächlich liegt. Nun ist ein Messunsicherheitsbudget jedoch keine „Konstante“, die einmal erfasst und danach ad acta gelegt wird, sondern es sollte mit zunehmender Erfahrung immer weiterentwickelt und gezielt ausgewertet werden.

Einen Bereich sollte die Analyse von Werten aus immer wiederkehrenden Einzelmessungen bilden, beispielsweise die Auswertung von Ergebnissen aus Kalibrierungen von Messgeräten, die für Prüfungen eingesetzt werden. Aus dieser Analyse können zum Einen Aussagen darüber getroffen werden, welches Langzeitverhalten ein Gerät aufweist und daraus auch Schlüsse gezogen werden, inwiefern das festgelegte Kalibrierintervall adäquat ist. Wenn einem Gerät beispielsweise ein Kalibrierintervall von einem Monat zugeordnet ist und das Gerät über zwei oder drei Jahre hinweg bei den Kalibrierungen jeweils keinerlei oder nur sehr geringe, lediglich streuungsbedingte Abweichungen aufweist bzw. vor allem auch keine Justierungen erforderlich sind, können gezielte und fundierte Überlegungen angestellt werden, ob das Kalibrierintervall vielleicht etwas erhöht werden kann (beispielsweise vorerst auf 1,5 oder maximal 2 Monate), was auf lange Sicht wesentlich weniger Kalibrieraufwand und damit verbunden auch wesentlich geringere laufende Kosten bedeuten könnte, ohne die Messergebnisse in irgendeiner Weise zu gefährden.

Ein weiterer Bereich sollte die genaue Betrachtung der Auswirkung von einzelnen Messwerten von Geräten auf das Endergebnis der Prüfung sein, zumal hier eine weitere Möglichkeit besteht, Kosten zu optimieren. Vor allem sind hier Prüfungen betroffen, deren Resultate durch Berechnung aus Einzelmessergebnissen erzielt werden (zum Beispiel die Berechnung des Kraftstoffverbrauchs von Fahrzeugen am Rollenprüfstand). Eine komplexe Anlage wie zum Beispiel ein Rollenprüfstand mit Abgasanalysenanlage besteht aus einer Vielzahl an einzelnen Messfühlern und Messgeräten, wobei jede dieser Komponenten einen spezifischen Einfluss auf das Endergebnis einer Prüfung hat – manche mehr, manche weniger. Wenn nun beispielsweise die Entscheidung getroffen werden muss, ob für diese Einzelgeräte ÖKD-Kalibrierzertifikate angefordert werden müssen oder ob vielleicht im einen oder anderen Fall Werkskalibrierscheine von akkreditierten Kalibrierstellen ausreichende Garantie gewährleisten können, kann ein Blick auf das Messunsicherheitsbudget diese Entscheidung durchaus erleichtern. Zunächst sollte die Überlegung angestellt werden, wo genau im spezifischen Fall der Unterschied in der Präzision und Verlässlichkeit des jeweiligen Kalibrierverfahrens liegt, also wie groß die Differenz der Kalibrierunsicherheit zwischen den beiden zur Auswahl stehenden Zertifikaten und den damit verbundenen Methoden tatsächlich ist. Diese Kalibrierunsicherheit wird dann in die Einzelunsicherheit des zu kalibrierenden Gerätes eingebunden und die numerische Auswirkung auf das Endergebnis der Prüfung gemäß dem jeweils vorliegenden Gesamtmessunsicherheitsbudgets betrachtet. Ist diese Auswirkung vernachlässigbar gering, kann durchaus die Entscheidung getroffen werden, im Sinne der Kostenersparnis auf ein ÖKD-Zertifikat zu verzichten. Stellt sich heraus, dass der Einfluss sehrwohl von Bedeutung ist, muss natürlich auf jeden Fall die präzisere und kostspieligere Methode gewählt werden.

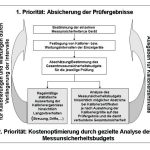

Abbildung 1

Resumée

Die Abschätzung von Messunsicherheiten in Verbindung mit Qualitätsmanagementsystemen gemäß EN ISO/IEC 17025 ist ein Thema, das nicht zuletzt im Bereich F&E am Automobilsektor zusehends an Priorität gewinnt. So wichtig diese immer strenger werdenden Richtlinien hinsichtlich der Absicherung von Prüfergebnissen sind, so kostenträchtig wirken sich diese auch sowohl auf die Prüfstellen wie auch auf die Kunden aus. Jedoch besteht in jedem Fall die Möglichkeit, durch gezielte Analyse und Nutzung dieser Richtlinien Systeme zu entwickeln, die durchaus mit verträglichen Kosten „lebbar“ sind. Im akkreditierten Bereich des Transferzentrums des Studiengangs Fahrzeugtechnik der FH JOANNEUM in Graz kann dahingehend mittlerweile auf zwei erfolgreiche Jahre seit Erlangung der Akkreditierung zurückgeblickt werden.

FH Joanneum GmbH, Graz

QE 535

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: