Um in einem Hochlohnland als Zulieferer von Gießerei-Produkten für die Luft-, Raumfahrt- oder Automobilindustrie erfolgreich zu sein, bedarf es eines innovativen Vorsprungs bezüglich der Prozesstechnologie und kompromissloser Qualität. Hier sind die Anforderungen in den letzten Jahren in einer Weise gestiegen, die noch vor kurzem undenkbar war.

Um sie zu erfüllen, zählt Röntgeninspektion im Leichtmetallguss sowohl beim Serienstart als auch bei der produktionsbegleitenden Fertigungsprüfung längst zum Standard. Andererseits steigen mit technischen Fortschritten der Röntgentechnik wie Mikrofocus-Röhren und Computer-Tomographie zugleich auch die Ansprüche in punkto Erkennung und Lokalisierung möglicher Gussfehler.

Ein für die Durchstrahlungsprüfung auch stärker absorbierender Gussteile bis zu 100 kg Gewicht vielseitig einsetzbares Röntgensystem ist der x|argos von phoenix|x-ray. Die kompakte Anlage bietet ein breites Spektrum manueller und automatischer Durchstrahlungsmöglichkeiten mit 160, 225 oder 240 kV Mikrofocus-Röntgenröhre.

Neuerdings besteht zudem die Möglichkeit, den x|argos mit wenig Aufwand zu einem vollwertigen, aber dennoch erschwinglichen 3D Computer-Tomographiesystem aufzurüsten. Damit werden zum Beispiel die präzise dreidimensionale Lokalisierung sämtlicher im Gussteil vorhandener Hohlräume, automatische Porenanalysen und virtuelle Schliffe in beliebige Richtungen möglich. Eine ideale Lösung gerade für kleine und mittlere Gießereien, für die die Anschaffung eines reinen Computer-Tomographen noch auf Jahre unerschwinglich bleiben wird.

Flexible Mikrofocus-Röntgenanlage

In der außen kompakten, aber innen geräumigen Vollschutzkabine des x|argos können Teile bis zu 100 kg Gewicht und bis zu 900 mm Höhe und 600 mm Durchmesser manuell oder automatisiert geprüft werden. (BILD 1) An Stelle eines sperrigen Bedienpults verfügt der x|argos über eine an einem Schwenkarm flexibel angebrachte Bedieneinheit, die sich jeder Bediener ganz nach seinen individuellen ergonomischen Bedürfnissen einrichten kann. Eine manuell oder automatisch steuerbare isozentrische sechsachsige CNC-Manipulation ermöglicht beliebige Ansichten des Prüflings aus allen Winkeln. So werden Materialfehler wie Lunker, Einschlüsse, Porositäten bzw. Auflockerungen und Risse in Bestrahlungsrichtung erkannt oder Maßabweichungen geprüft.

Das System verfügt wahlweise über eine offene 160, 225 oder 240 kV Direktstrahl-Röntgenröhre mit 320 Watt maximaler Leistung. Die kleinste damit erreichbare Brennfleckgröße liegt bei 5 µm, so dass der Strahlkegel einen im Vergleich zu geschlossenen Minifokus-Röntgenröhren nur vergleichsweise kleinen Halbschatten erzeugt, der sich wiederum positiv auf die Schärfe des Bildes auswirkt. So werden auch kleinste Porositäten besser erkennbar. Dies wird zusätzlich durch den sehr kleinen Fokus-Objekt-Abstand der Mikrofocus-Röhre von lediglich 4,5 mm begünstigt: das Untersuchungsobjekt kann für Detailanalysen sehr nahe an den Brennfleck gebracht und dadurch eine totale Vergrößerung um das bis zu 900fache erzielt werden. Die Echtzeit-Visualisierung des mit Hilfe einer digitalen Bildkette (Bildverstärker mit 2 Megapixel-Kamera) gewonnenen digitalen Durchstrahlungsbildes erfolgt über einen 24″-TFT-Bildschirm. Die Röntgeninspektionssoftware quality|assurance bietet verschiedene Bildverarbeitungs- und Messfunktionen und dient zugleich der CNC-Steuerung der sechs Manipulationsachsen.

CNC ermöglicht automatisierte Prüfabläufe

Röntgenröhre und Bildverstärker des x|argos befinden sich an einem C-Arm, so dass das Untersuchungsobjekt praktisch aus jeder beliebigen Richtung untersucht werden kann. Ein intuitives Teach-in-Konzept ermöglicht die einfache Programmierung von Prüfabläufen. Einmal programmiert fährt das System automatisch alle gewünschten Prüfpositionen an, stellt dabei die jeweils optimalen Röntgenparameter ein und wendet ggf. Filter etc. zur optimierten Bildverarbeitung an. Im interaktiven Modus entscheidet der Bediener, ob das Teil in Ordnung ist. Wenn gewünscht, wird dann das evtl. mit Anmerkungen oder Vermessungen versehene Digitalbild automatisch gespeichert oder eine Ergebnisdatei erstellt. Durch die digitale Bildverarbeitung kann auch die Notwendigkeit zur Bereithaltung von Röntgengrenzmustern für jedes Gussteil wegfallen. Denn im Zweifelsfall kann der Bediener einfach ein abgespeichertes digitales Vergleichsbild mit dem Durchstrahlungsbild vergleichen.

Geringer Wartungsaufwand

Der x|argos verfügt über eine offene Mikrofocus-Direktstrahl-Röntgenröhre mit 320 Watt maximaler Leistung und praktisch unbegrenzter Lebensdauer. (BILD 2) Dagegen ist die Lebensdauer von geschlossenen Röhren begrenzt, weil sie zur Aufrechterhaltung des Vakuums in ihrem Innern versiegelt sind. Daher sind diese Röhren zwar wartungsfrei, müssen aber nach Ablauf ihrer Lebensdauer ausgetauscht werden. Das Stahlgehäuse offener Röntgenröhren dagegen kann jederzeit zum Austausch der Glühkathode geöffnet werden, so dass die Lebensdauer der Röhre praktisch unbegrenzt ist. Damit entfällt der sehr teure Austausch einer kompletten geschlossenen Röhre nach nur wenigen Jahren Betrieb. Einziges regelmäßig auszutauschendes Verschleißteil einer offenen Röhre ist die Kathode, die jeweils nach mehreren Monaten Betriebsdauer ausgewechselt werden muss. Da die Austauschkathoden bereits vorjustiert geliefert werden, kann der Wechsel einfach und schnell vom jeweiligen Bediener der Anlage durchgeführt werden. Anschließend wird das Vakuum im Innern mit Hilfe einer Turbomolekularpumpe wieder hergestellt. So vergehen für einen Kathodenwechsel höchstens 20–30 Minuten, bevor die Röhre wieder voll einsatzfähig ist.

Lokalisierung verborgener Defekte

Da es Guss ohne Poren nicht gibt, ist die Gewissheit wichtig, sie dort zu haben, wo sie die Funktion des Bauteils nicht gefährden. Daher kann der x|argos optional auch als Computer-Tomograph eingesetzt werden. Während herkömmliche Industrie-Tomographen in der Regel auf teure digitale Flachdetektoren setzen und nicht für den zweidimensionalen Inspektionsalltag tauglich sind, ist beim x|argos Computer-Tomographie auf Basis der normalen digitalen Bildkette möglich. So kann das System sehr einfach und ohne Zusatzinvestitionen in aufwändige Hardware zu einem vollwertigen CT-System aufgewertet werden.

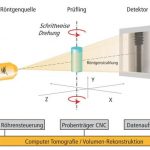

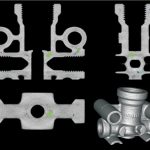

Ohne das Bauteil zu berühren, liefert Computer-Tomographie zeitgleich schnelle und präzise Informationen über die äußere und die innere Struktur auch komplexester Bauteile. Unterschiedliche Materialien und Materialdichten werden in unterschiedlichen Grautönen oder Farben dargestellt. Mit Hilfe der CT kann die räumliche Lage von Poren, Lunkern, Gefügeauflockerungen oder z.B. eingegossenen Sphärogussteilen präzise bestimmt und analysiert werden. Für die Aufnahme eines CT-Scans werden während einer 360-Grad Umdrehung des Prüflings im Strahlenkegel mehrere hundert zweidimensionale Durchstrahlungsbilder aufgenommen. (BILD 3) Aus diesen Bildern wird die dreidimensionale Darstellung mittels eines komplexen Rekonstruktionsalgorithmus berechnet. Das Ergebnis liegt bald darauf in Form von Schichtbildern vor, die in vielfältiger Weise räumlich visualisiert und vermessen werden können. (Bild 4)

Durch virtuelle Schnitte in beliebige Richtungen können nicht nur zeitaufwendige zerstörende Schliffe ersetzt werden, sondern es eröffnen sich ganz neue Möglichkeiten bei der Fehleranalyse oder der Vermessung von Bauteilen. Spezielle Analysetools erlauben beispielsweise Porenanalysen für komplette Gussteile einfach per Mausklick (BILD 5). Dabei werden automatisch sämtliche Porositäten ab einem definierten Schwellenwert detektiert und ihre räumliche Lage, Größe sowie das Gesamtvolumen angegeben. Zudem ist eine farbliche Segmentierung unterschiedlicher Porositätsgrößen möglich. Computer-Tomographie ermöglicht auch dimensionelle Messungen beispielsweise der Wandstärken innerer Bauteilstrukturen, die anders zerstörungsfrei nicht zugänglich wären.

Um im globalen Wettbewerb auch zukünftig mit Innovationen und Qualität vorne mitspielen zu können, werden die europäischen Gießereien in den nächsten Jahren nicht umher kommen, die vielfältigen Analysemöglichkeiten der Computer-Tomographie in der Prozessoptimierung und Qualitätskontrolle zu nutzen. Mit dem x|argos bietet sich nun erstmals auch klein- und mittelständischen Gießereien die Möglichkeit, ein hochauflösendes 2D-Inspektionssystem bedarfsweise auch für erschwingliche CT-Analysen zu nutzen.

phoenix|x-ray Systems + Services, Wunstorf

QE 545

Teilen: