Besonders bei pulverbettbasierten additiven Fertigungsverfahren weist die Mikroskopie zur Bewertung der Ausgangsmaterialien und zur Qualitätssicherung der Bauteile einen hohen Stellenwert auf. Zusammenhänge zwischen Pulvercharakteristika und Prozessparameter sowie der daraus resultierenden Mikrostruktur des Gefüges können bestimmt und zur Prozessentwicklung genutzt werden.

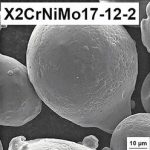

Gefordert werden Pulversorten mit hoher Schüttdichte zur Herstellung von porenfreien Bauteilen sowie einem gutem Fließverhalten zum Handling und Aufbringen der einzelnen Pulverschichten. Beide Kenngrößen werden primär durch die Morphologie, Größenverteilung, innere Struktur und Topographie der Pulversorte bestimmt und sind maßgeblich für deren Verarbeitbarkeit und der daraus resultierenden finalen Bauteilqualität verantwortlich.

Stellt die Pulversorte diese Anforderungen nicht zur Verfügung, so kann dies zu Abweichungen in der Bauteilgeometrie und einer erhöhten Bauteilporosität führen. Die Licht- und Rasterelektronenmikroskopie bietet mittels deren quantifizierbaren Bildanalysemethoden hierzu eine effiziente Analysemöglichkeit zur Ermittlung dieser relevanten Kenngrößen.

Porosität hat negativen Einfluss auf die Bauteilqualität

Während gasverdüste Pulversorten (zum Beispiel AlSi10Mg und X2CrNiMo17–12–2) dichte Oberflächenstrukturen aufweisen, zeigen für die additive Fertigung noch unübliche WC-Co-Granulate eine nach außen geöffnete Porosität. Dies erfordert weitere Untersuchungen der inneren Granulatstruktur. Eine bereits vorhandene Porosität des Ausgangpulvers zeigt einen negativen Einfluss auf die resultierende Bauteilqualität.

Zur Charakterisierung der inneren Struktur kann mittels eines fokussierten Ionenstrahles (FIB) ein Schnitt mit dem Zeiss Crossbeam 550 durch ein zufällig gewähltes Granulat gelegt werden. Deutlich zu erkennen ist ein hoher Anteil an innerer Porosität.

Zur quantitativen Bestimmung des Porositätsanteils sind klassische materialographische Methoden in Kombination mit quantitativer Mikroskopie einsetzbar. Wenige Gramm des Pulvers werden artefaktfrei geschliffen, poliert und erlauben somit einen statistisch sicheren Einblick in deren innere Struktur.

Mit einem Rasterelektronenmikroskop können größere Bereiche hochaufgelöst abgescannt werden. Eine aufbauende digitale Bildanalyse ermöglicht im Anschluss die quantitative Bestimmung des inneren Porositätsanteils der Granulate.

Zudem weisen die verwendeten Prozess- und Laserparameter einen signifikanten Einfluss auf die resultierende Bauteilqualität auf. Zu jeder spezifischen Materialzusammensetzung muss eine Vielzahl an Parameterstudien durchgeführt werden, um geeignete Parameter zur Herstellung von riss- und porenfreien Bauteilen mit definierten Werkstoffeigenschaften, welche konventionell gefertigten Bauteilen entsprechen, herstellen zu können. Hier kann die klassische Materialographie und quantitative Lichtmikroskopie einen wertvollen Beitrag leisten.

Systematische Analyse von Fehlstellen

Die klassische Computertomographie sowie im speziellen die Röntgenmikroskopie sind zudem interessant zur Qualitätsbewertung. Geometrische Bauteileigenschaften können abgeglichen werden sowie in Kombination mit materialographischen Zielpräparationen Fehlstellen im Bauteil systematisch analysiert werden. Diese können dann mit klassischer Mikroskopie aufbauend näher untersucht werden.

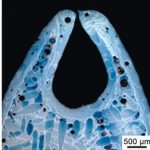

Als Beispiel dient der Scan eines additiv gefertigten Zahnrades mithilfe eines Röntgenmikroskops. Dieser visualisiert eine Fehlstelle am Zahnkopf. Eine lichtmikroskopische Aufnahme einer gezielt angefertigten materialographischen Schliffprobe an dieser Fehlstelle zeigt neben der offensichtlichen Materialtrennung am Zahnkopf die Belichtungsspuren des Lasers.

Auf Basis dieser Information kann ein Abgleich des CAD-Modells und dem gefertigten Bauteil – in diesem Fall mit unzureichend konstruierter Wandstärke für den L-PBF-Prozess – ermittelt werden. Mit für die Röntgenmikroskopie spezifischen hochaufgelösten Detail-Scans können innenliegende Strukturen wie zum Beispiel Kühlkanäle auf Fehlstellen oder Oberflächenmerkmale untersucht werden, ohne das Bauteil zu zerstören.

Die dargestellten mikroskopischen Möglichkeiten verdeutlichen, dass mittels der Licht- und Rasterelektronenmikroskopie sowie der Computertomographie eine nahezu vollständige Charakterisierung einer Pulversorte sowie eines additiv gefertigten Bauteils durchgeführt werden kann. Zudem erlauben Bildanalysetools mikroskopische Aufnahmen quantitativ hierarchisch auszuwerten. Granulate, Poren und Phasen in additiv gefertigten Bauteilen können automatisch quantifiziert und für Prozesskorrelationen oder zur Qualitätsbewertung eingesetzt werden. ■

Mehr zum Thema Qualitätssicherung in der additiven Fertigung