Die magnetinduktive Methode gemäß DIN EN ISO 2178 wird erfolgreich zur Dickenmessung galvanischer Schichten auf Stahl und Eisen angewandt. Mit ihr lassen sich z.B. verzinkte Oberflächen kostengünstig und schnell kontrollieren. Um korrekte Ergebnisse zu erhalten, muss man aber die Auswirkungen von bisher nicht unterdrückbaren Störfaktoren berücksichtigen, besonders den Einfluss des Grundmaterials, der Messstellengeometrie und der fast immer vorhandenen Oberflächenrauheit.

Der Autor Peter Neumaier, Helmut Fischer GmbH + Co. KG, Sindelfingen

Seit ca. einem Jahr läuft jedoch unter dem Arbeitstitel ISO/DIS 21968 die Normung, einer neuen Messmethode, die eine Modifizierung des ebenfalls seit langem in der Prüfpraxis eingesetzten Wirbelstromverfahrens gemäß DIN EN ISO 2360 darstellt. Im Gegensatz zu dieser, auch amplitudensensitive Methode genannt, wird bei der neuen, sogenannten phasensensitiven Methode, die Phase des Messsondensignals als Kennwert zur Schichtdickenberechnung verwendet. Wie nachfolgend anhand von Beispielen gezeigt, werden die o.a. Nachteile der magnetinduktiven Methode weitgehendst vermieden. Zuvor soll jedoch die Messsignalgewinnung bei dieser neuen Methode erläutert werden.

Die phasensensitive Wirbelstrommethode

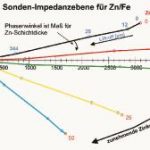

Wie eingangs schon erläutert, wird bei dieser Methode die Phase des Sondensignals, genauer gesagt, die Phasenlage der Sondenspannung bezogen auf eine Referenzphase (üblicherweise auf die des Spulenstroms), zur Schichtdickenberechnung herangezogen. Sehr anschaulich lässt sich dies gemäß Bild 1 in der Impedanzebene mit Real- und Imaginärteil des komplexen Sondensignals darstellen. Jeder der durch einen kleinen Kreis markierten Punkte entspricht der Spitze des komplexen Sondensignalvektors (Verbindung zwischen Ursprung des Achsenkreuzes und dem jeweiligen Punkt) für eine bestimmte Zinkdicke auf einem Eisengrundwerkstoff und für einen bestimmten „Lift-off”, d.h. der Dicke einer elektrisch nichtleitenden Zwischenschicht zwischen Sondenpol und Zinkoberfläche, z.B. einer auf der Zinkschicht noch zusätzlich aufgebrachten Farbschicht. Wie man sieht, ändert sich die Phasenlage des Sondensignals mit zunehmender Schichtdicke sehr stark, während ein Lift-off im wesentlichen nur dessen Amplitude beeinflusst. Dieses Verhalten wirkt sich bei bestimmten Störfaktoren sehr vorteilhaft aus, wie nachfolgend gezeigt wird.

Magnetinduktive und phasensensitive Wirbelstrom-Methode im Vergleich

Messstellengeometrie

Bei Massenteilen wie Schrauben, Muttern, Bolzen etc. muss häufig an kleinen Messstellen die Schichtdicke bestimmt werden. Bei Schrauben z.B. auf dem Schraubenkopf oder auf der Schlüsselfläche. Die magnetinduktive Methode erfordert hier eine Korrekturkalibrierung an der jeweiligen Messstelle eines unbeschichteten Teils, um Messfehler zu vermeiden. Bei häufig wechselnden Geometrien ist dies störend, insbesondere dann, wenn diese am gleichen Messgegenstand auftreten. Obwohl moderne Geräte die Abspeicherung vieler solcher Kalibrierungen in sogenannten Applikationen ermöglichen, führt das dann notwendige Umschalten von einer Applikation zur anderen neben einem beträchtlich höheren Messaufwand leicht zu Fehlbedienungen.

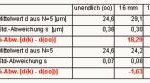

Die phasensensitive Wirbelstrommethode reagiert auf Geometrieänderungen wesentlich weniger. Der Grund liegt in dem in Bild 1 gezeigten Verhalten, denn eine zunehmende Oberflächenkrümmung wirkt sich wie ein zunehmender Lift-off aus und hat folglich fast keinen Einfluss auf die Phasenlage des Messsignals sowie die daraus berechnete Schichtdicke. Anders ist dies beim magnetinduktiven Verfahren. Eine Oberflächenkrümmung führt zu einer entsprechend hohen Verfälschung des Schichtdickenwertes. Anschaulich ergibt sich dies aus den Messwerten von Tabelle 1, die an einem zylindrischen Stufenkörper aus Stahl und einer Kupferberyllium-Folie (CuBe) zur Simulation einer immer gleich dicken Zinkschicht erhalten wurden. Die elektrische Leitfähigkeit von CuBe beträgt ca. 9 MS/m und entspricht damit ungefähr derjenigen von Zink mit ca. 7 MS/m. Beide Messgeräte wurden zuvor auf der Stirnfläche des Stufenkörpers kalibriert.

Tabelle 1 spiegelt die unterschiedliche Größe des Geometrieeinflusses bei den zwei Messmethoden eindrucksvoll wider. Beim kleinsten Zylinderdurchmesser von 4 mm beträgt beim magnetinduktiven Verfahren der Messfehler 80%, während er beim phasensensitiven Verfahren gerade mal bei 8% liegt, also um Faktor 10 kleiner ist.

Die phasensensitive Methode ist damit hervorragend zur Messung galvanischer Schichten auf Kleinteilen geeignet. Bild 2 zeigt die technische Realisierung der phasensensitiven Wirbelstrommethode anhand des PHASCOPE PMP10 und der Miniatur-Messsonde ESD2.4.

Oberflächenrauheit

Bild 3 zeigt eine Mutter mit einer relativ rauen Oberfläche. Der Mittelwert aus 10 Einzelmessungen mit einer magnetinduktiven Sonde des Typs EGAB1.3, überwiegend in der Messpraxis in Verbindung mit Fischer Messgeräten eingesetzt, ergibt eine örtliche Schichtdicke von 11,5 µm und eine Standardabweichung von 3,8 µm. Der Range, d.h. die Differenz zwischen größtem und kleinstem Messwert beträgt 12,5 µm. Man erhält also eine sehr große Messwertstreuung. Dies ist in der Messmethode begründet, da es sich um eine reine Abstandsmessung handelt. Abhängig vom Aufsetz-ort des Sondenpols – auf einer „Bergspitze” oder in einem „Tal” des „Rauheitsgebirges” – ergibt sich auch bei gleicher Schichtdicke ein anderer Messwert. Führt man die gleiche Messung mit der phasensensitiven Wirbelstrommethode durch, so erhält man eine örtliche Schichtdicke von 10,8 µm bei einer nur 0,17 µm großen Standardabweichung und einem sehr kleinen Range von 0,59 µm. Grund dieser wesentlich geringeren Messwertstreuung ist, dass bei dieser Methode der eigentliche Messeffekt in der elektrisch leitenden Schicht selbst erzeugt wird, nämlich durch die Induktion von Wirbelströmen. Je dicker die Schicht ist, desto mehr Wirbelströme fließen, was zu einem entsprechend größerem Phasenwinkel – dem Kennwert für die Schichtdicke – führt. Da die Wirbelströme aufgrund physikalischer Gesetzmäßigkeit immer parallel zur Oberfläche fließen, verursacht deren Rauheit fast keinerlei Messfehler. Nicht unwesentlich in Bezug auf die Richtigkeit ist auch, dass bei der magnetinduktiven Methode infolge der Rauheit immer ein etwas zu großer Schichtdickenwert erhalten wird. Im vorliegenden Messbeispiel beträgt die tatsächliche Zinkdicke, bestimmt nach dem Röntgenfluoreszenzverfahren, welche praktisch rauheitsunabhängig misst, nur 10,7 µm. Dieser Wert wird mit der phasensensitiven Wirbelstrommethode richtig wiedergegeben.

Werkstoffeinfluss

Achtet man bei der magnetinduktiven Methode nicht auf vorhandene Unterschiede in den magnetischen Eigenschaften des Grundwerkstoffes, so führt dies zu falschen Messwerten. Die magnetischen Eigenschaften können von der Legierungszusammensetzung, einer Wärmebehandlung (Härten, Anlassen) oder einer mechanischen Bearbeitung (Walzen, Schleifen etc.) erheblich verändert werden.

Wird dies durch eine entsprechende Justierung des Messgerätes nicht berücksichtigt, was insbesondere bei einer Eingangskontrolle gar nicht so ohne weiteres möglich ist, dann erhält man falsche Schichtdickenwerte.

Bei der phasensensitiven Wirbelstrommethode liegt zwar auch ein Einfluss vor, nur ist dieser wesentlich geringer. Bei wiederum mit CuBe-Folien als Simulation einer Zn-Schicht durchgeführten Vergleichsmessungen auf unterschiedlichen Stahlwerkstoffen (weichmagnetisch, hartmagnetisch), ergaben sich beim magnetinduktiven Verfahren Messfehler von bis zu 150 %, während bei der phasensensitiven Methode im gleichen Fall der Fehler nur ca. 2,5 % betrug.

Dieser große Unterschied muss zwar nicht immer vorliegen, ist aber stets vorhanden, da bei der phasensensitiven Methode das Magnetfeld der Sonde durch die Wirbelströme in der Schicht bereits so geschwächt wird, dass Unterschiede im Grundwerkstoff sich nicht mehr so stark auswirken können, wie beim magnetinduktiven Verfahren. Wie stark sich letztlich verschiedene Grundwerkstoffe bei gleicher Justierung des Messgerätes auswirken, hängt von der Änderungsrichtung in der Impedanzebene (Bild 1) ab. Geht diese in Richtung der Phase, liegt ein größerer Einfluss vor als bei einer Änderung in Amplitudenrichtung (Lift-off).

Einfluss der elektrischen Leitfähigkeit des Schichtmaterials

Die phasensensitive Wirbelstrommethode basiert auf der Induktion von Wirbelströmen der elektrisch leitenden Schicht. Damit wirken sich Änderungen in der elektrischen Leitfähigkeit auf den Messwert aus, während diese bei der magnetinduktiven Methode, zumindest bei üblichen Schichtdicken, keine Rolle spielen.

Diesen Nachteil der neuen Methode kann man in der Prüfpraxis dadurch vermeiden, dass man die Gerätejustierung mit beschichteten Teilen, bei denen die Schichtdicke mit einer anderer Messmethode zuvor bestimmt wurde, durchführt. Für den in der Prüfpraxis häufigsten Fall der Zinkschichtdickenmessung reicht es aus, mit Teilen aus einem Bad mit dem gleichen Elektrolyttyp (sauer, alkalisch-zyanidische oder zyanidfreie) zu justieren, da durch den Elektrolyt die elektrische Leitfähigkeit der Zinkschicht definiert wird. Da bei Kleinteilen meistens zyanidische Zinkelektrolyte zum Einsatz kommen, spielt der Leitfähigkeitseinfluss hier eine untergeordnete Rolle.

Die zum Korrosionsschutz teilweise eingesetzten Zink-Legierungsschichten wie ZnNi oder ZnFe können aufgrund ihrer sehr geringen elektrischen Leitfähigkeit nicht mit der phasensensitiven Wirbelstrommethode gemessen werden.

Schlussfolgerung

Die phasensensitive Wirbelstrommethode eignet sich trotzt des Einflusses der elektrischen Leitfähigkeit des Schichtwerkstoffes hervorragend zur Bestimmung der Dicke metallischer Beschichtungen auf Massenteilen mit häufig wechselnder und insbesondere kleiner Geometrie der Messstelle sowie auf Teilen mit großer Oberflächenrauheit. Auch beim Messen auf Grundwerkstoffen mit verschiedenen magnetischen Eigenschaften weist diese Methode gegenüber dem herkömmlichen magnetinduktiven Verfahren erhebliche Vorteile auf.

Teilen: