Wer sich vom Deutschen Standort aus im globalen Markt der Präzisionsteilefertigung behaupten will, muss bei Qualität, Präzision, Termintreue und Preis ein attraktives Niveau bieten. Ein wichtiges Glied effektiver Prozessketten ist bei der Firma Brehm Präzisionsteile GmbH & Co die Industrielle Bildverarbeitung.

Dipl.-Ing. Kamillo Weiß, freier Fachjournalist, Leinfelden

Mit über 300 Mitarbeitern und einem jährlichen Umsatz von rund 40 Millionen _ ist das Unternehmen aus Ulm einer der Großen in dieser Branche. Rund ein Viertel des Umsatzes wird im Export erlöst, Tendenz steigend. In hoher Fertigungstiefe werden rotationssymmetrische Teile und Baugruppen aus Stahl und Aluminium für die weltweite Automobilindustrie, deren Zulieferer und den Maschinenbau gefertigt.

Gutes Wachstum im harten Markt

„Der Bedarf an anspruchsvollen Präzisionsdrehteilen ist nach wie vor groß und wir gehen in diesem Jahr von einem zweistelligen Wachstum aus. Effiziente Automation und hohe Flexibilität, das ist unsere tägliche Butter auf dem Brot“ bemerkt Dipl.-Kaufmann Thomas Brehm, Geschäftsführer von Brehm.

Die eigene Betriebsmittelkonstruktion und der Werkzeugbau sind wichtige Faktoren, um die einzelnen Prozessschritte so effektiv wie möglich zu gestalten und zu verknüpfen. Dabei wird die Industrielle Bildverarbeitung zu einem immer wichtigeren Bestandteil von strategischer Bedeutung. Die steigenden Anforderungen der Kunden müssen zuverlässig erfüllt werden. Nur absolut einwandfreie Ware darf ausgeliefert werden und das Ziel ist eine Fehlerquote von 0 ppm (parts per million).

Dazu bemerkt Ludwig Zeller, Leiter der Werkzeug- und Vorrichtungskonstruktion: „Die Bildverarbeitung ist ein eminent wichtiges Mittel um diese Zielvorgabe zu erreichen. Dazu benötigen wir Systemlösungen mit höchster Zuverlässigkeit.“

Der Einsatz Industrieller Bildverarbeitung hat bei Brehm den Schwerpunkt, fehlerhafte Teile auszuschließen und, als wichtigen Rationalisierungseffekt im Handlingsbereich, manuelle Arbeitsschritte zu ersetzen.

Mit den strengen Vorgaben der Kunden steigen auch die eigenen Ansprüche an die benötigten Bildverarbeitungssysteme. Wenn man auch zunehmend in diese Materie hineinwächst, so ist es für das Unternehmen sehr wichtig, mit verlässlichen Partnern mit ausgeprägtem Vision Know-how und Erfahrung zusammen zu arbeiten. Dies hat im Unternehmen die Praxis mit 10 eingesetzten Bildverarbeitungssystemen gezeigt. Komplette Systemlösungen aus einer Hand, ein verantwortlicher Ansprechpartner mit schneller Reaktionsfähigkeit im Service hat sich als Vorteil erwiesen. Die Firma hema electronic in Aalen hat sich dabei als kompetenter Partner bewährt.

Schnelles und sicheres Teilehandling

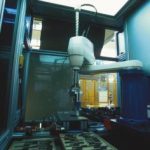

Für eine Pick-and-Place Roboteranwendung wurde eine kompakte Lösung realisiert, die Teile mit dem Greifer fehlerfrei der weiteren Verarbeitung zuführt. Aluminiumdrehteile werden in einer Transportpalette exakt in ihrer Lage ermittelt. Dabei handelt es sich um verschiedenartige Teile. Unterschiedliche Teilemaße erlauben keine genaue Fixierung in den Transportpaletten. Die eingesetzten Transportpaletten können bis zu 64 Prüfteile aufnehmen. Die meist schwarz eloxierten Prüfteile können unterschiedlich positioniert und orientiert sein, sich gegenseitig berühren oder in der Anzahl variieren. Es können auch andere Teilevarianten in der Palette liegen. Das System ermittelt die Positionsdaten und steuert den Gelenkarm-Roboter und seinen Greifer.

Der Lösungsansatz des Partner System Integrators hema electronic GmbH, Aalen, war überzeugend und man hatte mit diesem Partner bereits sehr gute Erfahrung in der Zusammenarbeit gemacht. Das von Brehm erstellte ausführliche Pflichtenheft und die mit hema gemeinsame weitere Detaillierung der Aufgabe bewirkten die schnelle zielgerichtete Projektierung und Umsetzung. Nach dem Motto „Global Leader – Local Experts“ war mit dem umfangreichen Know-how von hema auch die regionale Nähe von Vorteil.

Im Dezember 2004 begann die Projektierung, bereits im Februar 2005 wurde die komplette Anlage in Betrieb genommen und sie läuft seitdem reibungslos im Dreischichtbetrieb. Eingesetzt wird ein hochauflösender Vision-Sensor „In-Sight 5401“ von Cognex, aus der derzeit leistungsstärksten Vision-Sensor-Familie. Das äußerst kompakte, spritzwasserdichte, robuste Aluminiumgehäuse ist mit den abgedichteten runden M 12 Ethernetsteckern ausgestattet, verfügt über die Schutzklasse IP67 und ist somit gegen Sprühnebel aus Öl oder Kühlschmierstoffen geschützt. Das vollkommen autarke Bildverarbeitungssystem prüft innerhalb von nur 2,5 Sekunden die Positionen aller Prüfteile in der Palette.

An der Decke der Prüfzelle wurde der Vision-Sensor im Mittelpunkt einer Flächenbeleuchtung angeordnet; so wurden günstige Lichtverhältnisse geschaffen. Die enorme Performance von In-Sight 5401 ermöglicht Taktraten von 0,5 bis 2,5 Sekunden, je nach Beladungszustand der Palette. Dabei erkennt der Vision-Sensor auch versehentlich eingelegte Fremdteile. Diese komplexe Aufgabe war bislang nur PC-basierten Systemen vorbehalten!

Dazu Ludwig Zeller: „Diese Vision-Lösung hat sich durch ihre hohe Genauigkeit, Zuverlässigkeit, Verfügbarkeit, einfachen Aufbau, Verarbeitungsgeschwindigkeit seit über einem halben Jahr im Dreischichtbetrieb bestens bewährt.“ Eine weitere markante Einschätzung liegt auch darin, dass sich die Prüfzelle in spätestens einem Jahr amortisiert.

Konturen präzise erkennen und lokalisieren

Von zentraler Bedeutung war die sehr genaue und absolut zuverlässige Erkennung der Teile in den Achsen X und Y sowie ihre Drehwinkel-Orientierung. Die Prüfteile haben Durchmesser von 3 bis 24mm und sind zwischen 33 und 80mm lang. Dabei können sich die Teile in den Palettenrillen berühren und sogar leicht überdecken. Dies darf die Funktionssicherheit nicht beeinträchtigen! Diese Funktionssicherheit wird durch die zuverlässige Arbeitsweise des eingesetzten Softwarepaketes PatMax von Cognex und seiner präzisen Vision-Algorithmen erzielt.

Bisher basierten Bildverarbeitungssysteme in der Lokalisierung von Objekten oder Kanten auf der so genannten Grauwert-Korrelation. Bei diesem Analyseverfahren werden die Graustufen der Bildpixel mit dem Referenzobjekt verglichen und daraus die Position berechnet. Dieses Verfahren stößt sehr schnell an die Grenzen seiner Möglichkeiten, wenn höchste Präzision gefragt ist und Einflüsse wie schwankende Beleuchtungs- und Kontrastverhältnisse zu bewältigen sind.

Das patentierte Verfahren von PatMax verwendet, im Gegensatz zur Grauwertkorrelation, die geometrischen Grundstrukturen von Objekten in einem dreistufigen Verfahren. Zuerst werden die wichtigsten Einzelmerkmale im Objektbild wie Kanten, Abmessungen, Formen, Winkel, Bögen und Schattierungen identifiziert. Die räumlichen Verhältnisse zwischen diesen zentralen Merkmalen des eintrainierten Musters werden mit dem Echtzeit-Bild verglichen. Aus der Analyse der geometrischen Informationen der Merkmale und deren räumliche Relation wird dann die Position des Objektes und seine Beschaffenheit eindeutig und genauestens bestimmt. Merkmale wie Konturen mit geringem Kontrast können dadurch wesentlich zuverlässiger und schneller erkannt werden.

PatMax erkennt auch sofort an Hand einer Teilkontur, wo es weitere Merkmale trotz Verdrehung, Verschiebung oder Abdeckung finden muss. Die Merkmalsfindung wird stark vereinfacht da nicht erst das gesamte Aufnahmebild linear analysiert werden muss. PatMax erschließt auch die sehr hohen Auflösungen bis in den Subpixelbereich und die sichere Winkelbestimmungen von Objekten bis 0,02 Grad. Das Vision-Tool ist invariant gegenüber Lage, Orientierung und Maßstabsveränderung eines Objektes. Durch die gleichzeitige Untersuchung von Kontur und Struktur des Objektbildes können auch wechselnde Beleuchtungs- und Kontrastverhältnisse aufgefangen werden. Dieses zuverlässige Vision-Tool steht auch für die leistungsstarke Vision-Sensor-Familie In-Sight 5400 zur Verfügung.

Eine komfortable Entwicklungs- und Programmierumgebung erschließt die einfache und schnelle Integration in den gesamten Fertigungsablauf und in die Unternehmenskommunikation wie Dokumentationsaufgaben. Die parametrische Arbeitsweise mit der selbsterklärenden Bedienoberfläche hat sich auch dahingehend bewährt, dass die Mitarbeiter von Brehm problemlos neue Prüfteile einlernen können. Die Referenzpunkte der Prüfteile können frei gewählt werden und die komplette Auswertung erfolgt im Vision-Sensor mit Datentransfer per Ethernet oder über RS232.

Fazit

Diese Handlingsanlage mit integrierter leistungsstarker Bildverarbeitung sorgt für einen reibungslosen Fertigungsprozess und erweist sich als wichtiger Baustein bei der Rationalisierung. Die durchwegs positiven Erfahrungen haben bewirkt, dass noch in diesem Jahr drei weitere Vision-Systeme das Qualitäts- und Automatisierungsniveau bei Brehm verstärken werden.

COGNEX Germany, Karlsruhe

QE 515

Teilen: