Bei Implantaten in Knien und Hüften ist die Qualitätssicherung in Bezug auf Geometrie sowie Form- und Oberflächenbeschaffenheit ein zentrales Thema – mit rasant wachsender Bedeutung: die rechtlich einzuhaltenden Normen werden anspruchsvoller und der Markt für diese Endoprothesen wird weltweit immer größer. Zudem sollen die Implantate beim Patienten langfristig und schmerzfrei funktionieren.

Hüft- und Knie-Implantate werden in einer älter werdenden Gesellschaft immer gefragter. Denn jeder zweite Deutsche über dem 60. Lebensjahr leidet an Gelenkbeschwerden, 5 Mio. Deutsche leiden unter Arthrose. Hinzu kommt der wachsende Bedarf in den Schwellenländern, Sporterkrankungen und Zunahme von Revisionen (Der wiederholte Ersatz von Endoprothesen bedingt durch Abnutzung, Lockerung und anderer Probleme). Knie- und Hüftoperationen werden als Standard bezeichnet. Dabei sind die Belastungen der Hüftimplantate enorm: Sie müssen jährlich ein bis zwei Millionen Gangzyklen aushalten, einem 3–4-fachen Körpergewicht beim Gehen und dem 10-fachen Körpergewicht beim Stürzen standhalten. Zudem muss eine hohe Bruchfestigkeit gegeben sein sowie wegen der Partikelkrankheit ein geringer Abrieb.

Um hohe Qualitätsziele bei den Werkstücken zu erreichen, ist der Einsatz moderner Messgerätetechnologie unerlässlich. Nur mit ihr kann auch die europäische Norm EN ISO 21534 zuverlässig erfüllt werden, die Designprüfung und Konstruktionsmerkmale wie Materialkombinationen und Oberflächenbeschaffenheit beschreibt. Zur Produktoptimierung sichern sich deshalb Implantat-Produzenten erfolgreich mit hochgenauer Messtechnik vom international agierenden Applikationsspezialisten Mahr ab. Die Produktionsbetriebe vermeiden so teure und unnötige Reklamationen sowie Ausschuss konsequent von Anfang an.

Applikation Hüftendoprothese

Die Qualitätssicherung von Hüftimplantaten wird durch die vielfältigen Messaufgaben an den komplexen Komponenten Kugelkopf, Kugelpfanne Insert und Schaft, bestimmt

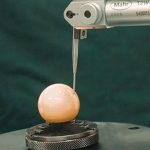

Messaufgabe Kugelkopf

Bei der Formgenauigkeit des Kugelkopfes gibt es Rundheitsabweichungen von 10 µm zu beachten. Die Formmessung erfolgt fertigungsnah mit Mahr Formmessgeräten wie Marform MMQ 200 oder Marform MMQ 400. Mit ihnen ist auch eine Überprüfung der Kegelform in nur einer Aufspannung möglich. Oberflächenqualitäten beeinflussen den Verschleiß und damit auch die Lebensdauer des Hüftgelenkes. Die Rautiefen liegen bei Ra 0,5 µm (partieller Gelenkersatz) bis Ra 0,05 µm (kompletter Gelenkersatz). Wichtig ist auch die Rautiefe im Kegelsitz der Kugel. Für diese Oberflächenkontrollen sind im Nanometerbereich messende Mahr-Messplätze wie MarSurf XR 20 (Standard für Rautiefe) und MarSurf LD 120 (Standardumfang für Kontur und Rautiefe) bewährt im Einsatz. Doch auch berührungslos lässt sich mit Mahr-Technologie die Rautiefe des Kugelkopfes messen. Das Weißlichtinterferometer MarSurf WS1 mit einer vertikalen Auflösung von 0,1 nm ermöglicht die Erfassung der Oberflächen-Topografie.

Messaufgabe Kugelpfanne

Die Kugelpfanne mit Insert ist auf Formgenauigkeit, Rautiefe und Geometrie zu kontrollieren. Es darf nur geringste Reibung mit dem Kugelkopf entstehen. Die Rundheit wird an bewährten Formmessplätzen wie Marform MMQ 200 und MMQ 400 überprüft. Für die Rauheit ist der hochgenaue Mahr-Oberflächenmessplatz prädestiniert. Zur Messung der Innenkontur, Rundheit und Rautiefe eignen sich Standardmessmaschinen je nach Bedarf des Fertigungsbetriebs. Die Überprüfung der Geometrie erfolgt mittels Handmessmittel.

Messaufgabe Schaft

Die Sicherung des Kugelkopfes erfolgt auf dem Schaft durch den Presssitz des Kegelpaares. Die Qualitätssicherung erfolgt sekundenschnell am pneumatischen Messplatz, sowohl für den Außenkegel am Schaft als auch für den Innenkegel des Kugelkopfes. Dieses Messsystem ist für den Einsatz in der Fertigung bei gleichfalls hoher Genauigkeit konzipiert. Da die Messung berührungslos erfolgt, sind Oberflächenbeschädigungen ausgeschlossen. Rautiefe, Welligkeit und Geradheit an der Kegelmanteloberfläche erfassen Mahr-Messplätze wie MarSurf M400 oder MarSurf XR 20.

Applikation Knieendoprothese

Eine Knieendoprothese ersetzt den verschlissenen Gelenkanteil des Knies durch eine künstliche Oberfläche. Bei allen Implantattypen gilt es, an vielen Messorten Kenngrößen zu überprüfen, um die Fertigungsqualität zu sichern und zu optimieren.

Messaufgabe an der

Femur- oder Tibiakomponente

Typische Rauheiten liegen hier zwischen Ra 0,5 µm und Ra 0,05 µm je nach Material und Funktion. Rauheitsmessungen am Kegel sind wichtig bei Paarungen von Komponenten. Oberflächenkontrollen am Schaft zum Knochen werden besonders bei nichtzementierten Prothesen durchgeführt, um die Osseointegration (das Anwachsen im Knochen) zu gewährleisten. Hier kann mit dem Messplatz MarSurf XR 20 eine schnelle und präzise Messung gemacht werden. Auch eine Automatisierung der Messung ist möglich. Optisch und berührungslos arbeitet der moderne Messplatz MarSurf WS1. Die Geometrie der Werkstücke wird zumeist mit Handmessmitteln gemessen.

Messaufgabe Insert

Das Insert ist die Gegenform der oberen tragenden Femurkomponente. Wichtige Qualitätsmerkmale sind die Geometrien der konkaven und konvexen Konturverläufe sowie die Einhaltung der Oberflächenstrukturen.

Werkzeugmessgeräte und 100-Prozent-Prüfung

Wichtig bei der Qualitätssicherung ist es aber auch, die komplexen Präzisionswerkzeuge wie Kugelstirnfräser, Gewindebohrer, Fräser mit kleinen Durchmessern oder Fräswerkzeuge mit besonderen Schneidengeometrien im Blick zu haben. Speziell darauf konstruierte Werkzeugmessgeräte von Mahr ermitteln diese Parameter und sorgen so dafür, dass ausschließlich im Rahmen der Toleranzen hergestellte Werkzeuge im Einsatz sind. Der zentrale Punkt bei medizintechnischen Produkten ist die garantierte Qualität und somit besonders in diesem Bereich das kompromisslose Vertrauen in die Messtechnik. Gerade bei Fragen der Produkthaftung, dem weltweiten Service und der damit benötigten weltweiten Vernetzung ist die Wahl eines verlässlichen Messtechnikpartners von größter Bedeutung.

Neben einer hochpräzisen Messung bieten die Mahr-Messsysteme umfangreiche Dokumentationsmöglichkeiten ihrer Ergebnisse sowie Schulungs- und Trainingsangebote. Die moderne Messtechnik liefert zudem detaillierte Informationen zur Produktoptimierung und ermöglicht die Dokumentation der ausgelieferten Qualität – bis hin zur 100-Prozent-Kontrolle und damit der höchsten Stufe der Qualitätssicherung.

Mahr, Göttingen Telefon (0551)-7073-800 www.mahr.de

Medtec 2012 Stand 8131

Teilen: