Kurbel- und Nockenwellen müssen präzise hergestellt werden, um qualitativ hochwertige Antriebsaggregate und zukunftsträchtige energiesparende Antriebe realisieren zu können. Um diesen Herausforderungen in der Produktion von Kurbel- und Nockenwellen zu begegnen, hat Hommel-Etamic seine bewährten CFM-Messsysteme weiter optimiert und mit dem Shaftscan 1030 ein Messsystem geschaffen, dessen Genauigkeit bisher unschlagbar ist.

Reiner Emminger, Applikationsingenieur Hommel-Etamic

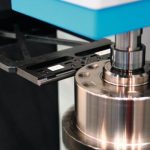

Mit der auf der Control 2009 erstmals vorgestellten Shaftscan 1030 werden dank neuster Technologie Genauigkeiten erreicht, die kein anderes auf dem Markt erhältliche System dieser Bauart bietet. So konnte die erreichbare Mindesttoleranz für einige Merkmale nahezu halbiert werden. Das System ist jetzt zum Beispiel für Durchmessertoleranzen ab 10 µm und für Geradheitstoleranzen ab 3 µm fähig. Den meisten Systemen zur Kurbel- und Nockenwellenmessung, die am Markt angeboten werden, liegt das gleiche Messprinzip zugrunde: Die Welle wird in die Maschine entlang der Hauptachse eingespannt und ein Messkopf fährt diejenigen Stellen an, an denen er das Bauteil vermessen soll.

Der Unterschied der einzelnen Messmaschinen liegt im Aufbau der messenden Achsen, die ausschlaggebend für die Messgenauigkeit sind. Entscheidend ist die Genauigkeit der Winkel- und Radial-Meßsysteme sowie der Spindelstocklagerung und der Messschneide. Da der exzentrisch umlaufende Pleuelzapfen bei der Kurbelwellen-Messung ein Drehmoment auf das Hubmeßsystem ausübt, treten Querkräfte auf, die beim Einsatz von mechanischen Lagern ein Verkippen bewirken und kompensiert werden müssen.

Mechanik hält Querkräfte in Schach

Hier verfolgt Hommel-Etamic schon seit Jahren einen Ansatz ohne wartungsintensive Laserkompensation mit seinen Messsystemen der CFM-Serie. Durch den Einsatz einer hochgenauen, luftgelagerten Linear-Führungseinheit in Kombination mit einem vibrationsfreien Seilantrieb, haben bei diesem spielfreien, umkehrspannungsfreien Messsystem mechanische Querkräfte keinen Einfluss auf das Messergebnis. So kann auch bei exzentrischen Hublagern eine Rundheitstoleranz von 3 µm noch sicher bestimmt werden.

Diese Technik hat einen entscheidenden Vorteil gegenüber einer mechanischen Lagerungen des Messschlittens: Es wird keine Kompensation benötigt. Das Geheimnis der Präzision liegt in der luftgelagerten Trägerführung der x-Achse. Ein enger Luftspalt von nur wenigen µm und ein Luftdruck von 5 bar sorgen dafür, dass das System reibungsfrei und querkraftstabil arbeitet.

Aufgrund der Reibungsfreiheit ergibt sich gegenüber dem laserkompensierten mechanischen Lager ein weiterer Vorteil: Das Messsystem ist wartungsfrei und unempfindlich gegenüber Temperatur-, Luftfeuchtigkeits- und Luftdruckschwankungen. In Verbindung mit einer Messschneide, welche über einen verdrehbaren Hartmetallstab verfügt, die der Anwender nach Verschleiß verdreht und menügeführt selbstständig einmisst, entstehen kaum Wartungskosten.

Rattermarken eindeutig detektieren

Beim Schleifen von Kurbel- und Nockenwellen können so genannte Rattermarken entstehen, die schon bei relativ geringer Amplitude störende Geräusche im Motor hervorrufen. Um die hohen Anforderungen bezüglich der Qualitätssicherung in der Automobilindustrie zu gewährleisten, müssen unter anderem diese Amplituden quantifiziert werden. Allerdings ist nicht jedes am Markt verfügbare Kurbel- und Nockenwellenmesssystem dafür geeignet.

Das Abtasten hochfrequenter Welligkeiten setzt ein Messsystem voraus, welches reibungsfrei und ohne Umkehrspiel arbeitet. Bei allen Hommel-Etamic-Messmaschinen dieser Baureihe folgt das Messschwert nach dem spielfreien Richtungswechsel ohne Umkehrspannung im oberen Totpunkt der Kurbelwelle (Folgeprinzip) bis zum erneuten spielfreien Richtungswechsel ohne Umkehrspannung im unteren Totpunkt.

Die Reibung eines mechanischen Lagers wirkt sich bei der Überwindung der Reibkraft im Umkehrpunkt besonders störend aus und kann auch mit Lasern nicht kompensiert werden. Das Messergebnis wird zwangsläufig verfälscht.

Mechanische Lager übertragen Schwingungen, sowohl der Umgebung als auch der Messmaschine selbst. Diese Schwingungsfrequenzbereiche, die bei dimensionalen Messungen oder bei Messungen von Form und Lagetoleranzen normalerweise gefiltert werden können, wirken sich beim Messen von Rattermarken fatal aus und verfälschen das Amplituden- und Oberwellenergebnis. Bei der Rattermarkenmessung kann kein Filter eingesetzt werden, da die hochfrequenten Welligkeiten mit ihrer original Ordnungszahl und Amplitude bewertet werden müssen.

Mit einer Messwertaufnahmerate von 3 600 Messpunkten pro 360°, einer Rundlaufgenauigkeit des Wälzlagers von 0,3 µm und Wiederholbarkeiten von bis zu 0,2 µm liefert der Shaftscan 1030 reproduzierbare Oberwellen- und Amplitudenergebnisse.

Die Anforderungen an das Messsystem lauten daher: Schwingungsfreier Messkopf mit guten Rundlaufeigenschaften, hohe Messpunktdichte sowie eine Abtastung der Oberflächenwelligkeit ohne Umkehrspiel wegen der geringen Amplituden. Darüber hinaus sollte die Möglichkeit einer FFT-Analyse zur Bewertung der Oberfläche gegeben sein.

Software und Messzeiten

Zielführend bei der Schnelligkeit ist der automatisierte Messablauf. Dank der beliebig wählbaren Reihenfolge der Messstellen ergeben sich kürzere Verfahrwege und schnellere Verfahrgeschwindigkeiten da keine Kompensationskomponenten nachgeführt werden müssen.

Für eine 4-Zylinder PKW-Kurbelwelle bei circa 43 Messspuren ergibt sich eine Messzeit von gerade einmal acht Minuten. Durch die Möglichkeit Wiederholmessungen an wählbaren Messstellen durchzuführen, muss bei Fehlmessungen einzelner Positionen (Schmutz) nicht die ganze Welle neu gemessen werden. Das spart Zeit.

Einfache Bedienung und Programmierung unter Windows XP oder Vista, leicht verständliche und schnelle Dialogführung der Programmierung, einfache Anpassung von Positionen, Toleranzen und Sollwerten sowie die Möglichkeit der Offline-Programmierung zählen zu den Besonderheiten der Anwendungssoftware Software Turboshaft.

Mit ihr lassen sich Standardmessaufgaben wie Rundheit, Zylinderform, Konizität, Koaxialität, Rundlauf, Positionstoleranz und Hubradius an Pleuelzapfen ebenso durchführen wie die FFT-Berechnung für die Rattermarkenmessung und die Messprotokolle anschließend ausdrucken.

Zu der komfortablen Bedienung gesellt sich auch der physische Komfort für den Benutzer: Im Shaftscan 1030 sind Design und Ergonomie vereint. Der Arbeitsbereich ist motorisch höhenverstellbar, wodurch sich der Bediener wahlweise einen Sitz- oder Steharbeitsplatz einrichten kann. Auch Drucker und Zubehörkomponenten sind griffbereit untergebracht. Das Zubehör umfasst unter anderem Axial- und Radialmitnehmer sowie Flachmessstücke für beide Wellenarten und Rundmessstücke für Nockenwellen in verschiedenen Durchmessern. Die Beladung der Wellen erfolgt manuell. Dabei kann der Reitstock einfach und verschleißfrei über ein Luftkissen verschoben werden. Hommel-Etamic bietet aber auch automatisierte Anlagen mit Roboterbeladung oder Beladeportal und pneumatischem Reitstock an. Darüber hinaus gibt es erstmals Lösungen auf dem Markt, die mit zwei gegenüberliegenden Messköpfen arbeiten, um die Messgeschwindigkeit zu erhöhen.

Hommel-Etamic, Villingen-Schwenningen

Teilen: