Mit Hilfe moderner analytischer Verfahren lässt sich die Gefügeausbildung im Gußeisen mit Kugelgraphit untersuchen. Der unmittelbare Einsatz der Bildanalyse in der Qualitätskontrolle und Prozessoptimierung wird erläutert.

Michael van de Sand, Leco Instrumente GmbH, München

Gusseisen mit Kugelgraphit oder auch sphärolithisches Gusseisen genannt, ist ein Eisenkohlenstoffwerkstoff. Es unterscheidet sich infolge der kugeligen Graphitausbildung in seinen Eigenschaften merklich vom Gusseisen mit Lamellengraphit und nähert sich unter Bewahrung der guten Vergießbarkeit weitgehend dem Stahlguss. Das Grundgefüge kann wie beim Guss-eisen mit Lamellengraphit ferritisch, ferritisch-perlitisch oder perlitisch sein. Ähnlich wie ein vergleichbares Stahlgefüge kann es wärmebehandelt werden. Die Verarbeitung vom Gusseisen erstreckt sich vom Kraftfahrzeug, Schiffsbau bis hin zu Verdichtern und Werkzeugmaschinen.

So ist zum Beispiel das Gusseisen der Qualität GGG 70 durchaus in der Lage, gegossene Stahlkurbelwellen aus einem Vergütungsstahl gleicher Festigkeit in Otto- und Dieselmotoren zu ersetzen. Diese sehr guten mechanischen Eigenschaften resultieren daraus, dass die im Grundgefüge eingelagerten Graphitspärolithen den Kraftlinienfluss merklich weniger beeinträchtigen als die Graphitlamellen. Die Spannungsspitzen sind viel weniger ausgeprägt und die sogenannte innere Kerbwirkung wird herabgesetzt. Die Beurteilung der Morphologie und Verteilung des Graphits in der Qualitätssicherung oder Produktentwicklung erfolgt klassisch durch den Richtreihenvergleich.

Internationale und nationale Normen definieren hierzu spezifische Richtreihen in denen die Mikrostruktur des Graphits hinsichtlich Form, Verteilung und Größe festgelegt ist. Diese Methode macht eine schnelle Bestimmung des Graphits möglich. Jedoch muss man beachten, dass es sich um eine rein visuelle Überprüfung durch den Menschen handelt und somit auch mit Fehlern behaftet sein kann. Aus diesem Grund bietet eine Qualifizierung mit der digitalen Bildanalyse IA-32 (Bild 1) wesentliche Vorteile. Unter Berücksichtigung der gängigsten Normen wie ASTM 247, EN ISO 945 oder firmeninterne Vorschriften werden keine Ergebnisse subjektiv ermittelt, sondern Form und Größe genau gemessen und entsprechend klassifiziert.

Kugelgraphitmessung

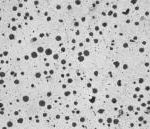

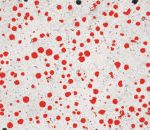

Im Gusseisen mit Kugelgraphit liegt der Kohlenstoffanteil nahezu vollständig in kugeliger Form im Gefüge vor (Bild 2).

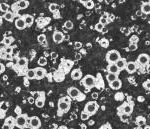

Durch eine automatische oder manuelle Schwellwertsetzung wird der Graphitanteil im Gefüge dedektiert (Bild 3) und kann danach gemessen und normgemäß in unterschiedliche Klassen für Form und Größe eingeteilt werden.

Es werden unter anderem bestimmt: der Volumenanteil in Prozent, die Graphitkugelanzahl pro mm², die Nodularität pro Anzahl und pro Fläche, die Klassifizierung der Größe und die Graphitform. Sofern benötigt, kann eine detaillierte Formanalyse der Größenklassen ausgegeben werden. Um statistisch gesicherte Werte zu bekommen, sollten mehrere Messfelder analysiert werden.

Ferrit-Perlit-Messung

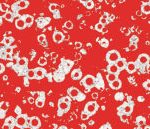

Die Bestimmung des Verhältnisses von Ferrit zu Perlit an der geätzten Probe ist ein weiterer wichtiger Messwert für die Beurteilung der Qualität von Gusseisen (Bild 4).

Das eigentliche bildanalytische Problem bei der Messung ist der nahezu identische Grauwert von Graphit und Perlit, der eine direkte Messung unmöglich macht.

Bei der Schwellwertsetzung werden beide Gefügebestandteile dedektiert (Bild 5), jedoch kann auf den ermittelten Anteil des Graphits bei der Kugelgraphitmessung zurückgegriffen werde.

Die Messung wird um den Anteil des Graphits automatisch korrigiert und das Verhältnis von Ferrit-Perlit kann bestimmt werden.

Karbidmessung

Durch eine weitere spezielle Ätzung kann auch ein eventuell vorhandener Anteil an Karbiden ermittelt werden. Eine zusätzliche Schwellwertsetzung und Analysefunktion ist im Programm vorgesehen.

Der gesamte Ablauf von der Bildaufnahme über die Verarbeitung und Analyse bis hin zur Ausgabe kann automatisiert werden. Alle Programmschritte können einfach per Knopfdruck ausgeführt werden. Mit Hilfe eines automatischen Kreuztisches am Mikroskop wird die Probenoberfläche abgerastert, so dass es zu einer enormen Zeitersparnis kommt. Für alle Normen und internen Vorschriften sind entsprechende Berichtsvorlagen hinterlegt (Bild 6), damit die Ausgabe der Daten immer normgerecht ist. Die Daten, Ergebnisse und Bilder werden in der internen Datenbank gespeichert und archiviert.

Teilen: