Durch unbefriedigende Festlegungen in der internationalen Normung und folgerichtigen, abweichenden Festlegungen einzelner deutscher Industriezweige können unterschiedliche Interpretation hinsichtlich einzelner Kenngrößen für die Oberflächenrauheit entstehen. Der Beitrag ist ein Versuch, daraus resultierende Konsequenzen hinsichtlich Zeichnungseintragungen und Bewertung von Messergebnissen zu verdeutlichen.

Es gibt mehrere Gründe sich mit den drei Rauheitskenngrößen auseinander zu setzen.

- Mit dem Erscheinen der neuen DIN EN ISO-Normen in den Jahren zwischen 1998 und 2000 wird die Definition der Oberflächenrauheit neu interpretiert.

- Daraus resultiert eine Reihe von Konsequenzen in technischen Dokumentationen und der Messpraxis.

- Für die so definierten Rauheits (R-)-, Welligkeits (W-)- und Primär (P-)- Profile mussten die Messbedingungen neu festgelegt werden.

- 16%-Regel und Höchstwert-Regel gewinnen zunehmend an Bedeutung.

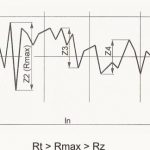

- Die für die deutsche Industrie wichtige Maximale Rautiefe Rmax nach DIN 4768 (05/90) existiert nach ISO und DIN EN ISO nicht mehr (Bild 1).

- Wird von den sogenannten Standard-Messbedingungen abgewichen, ergeben sich neue Anforderungen hinsichtlich der Angaben in technischen Dokumentationen.

Nationale Normung

Wenn es um die Bewertung und Analyse von Kenngrößen geht macht sich die Betrachtung in folgender Reihenfolge erforderlich. Das ist von außerordentlicher Wichtigkeit für die richtige Interpretation.

1. Definition der Kenngröße

Zu prüfen ist, ob zur Beschreibung des Funktionsverhaltens der betreffenden Fläche eine neue Kenngröße, neben der Vielzahl vorhandener Kenngrößen, unbedingt notwendig ist. Ähnliche Überlegungen gelten, wenn in Normen Kenngrößen nicht mehr definiert sind, diese aus funktionellen Gründen aber noch benötigt werden.

2. Messtechnische Verwirklichung

Ebenso wichtig wie die Definition der Kenngröße selbst ist die eindeutige Festlegung des Algorithmus ihrer Verwirklichung und ihrer Randbedingungen durch verschiedene Hersteller von Messgeräten.

3. Messbedingungen

Die sich ständig erweiternden Möglichkeiten machen es dringend erforderlich, die Messbedingungen so exakt wie vorgeschrieben einzuhalten und zu dokumentieren. Tendenziell wird ein Vergleich von Messergebnissen immer schwieriger.

4. Bewertung des Messergebnisses

Die Bewertung von Messergebnissen lässt sich nur eindeutig vornehmen wenn die Messbedingungen übereinstimmen. Wenn dieses nicht zutrifft, sind abweichende Einflussgrößen in ihrer Auswirkung nach Größe und Richtung zu interpretieren.

5. Angabe in technischen Dokumentationen

Die richtige Angabe und Interpretation der komplizierter gewordenen Angaben der Oberflächenrauheit gewinnt zunehmend an Bedeutung.

Definition der Kenngrößen

DIN EN ISO- und DIN-Normen

Alte DIN-und neue DIN EN ISO-Normen können nur im Zusammenhang betrachtet werden. Von mehreren definierten Kenngrößen werden drei einer näheren Betrachtung unterzogen. Zwei von ihnen sind in den neuen DIN EN ISO-Normen festgelegt:

- Rz, die größte Höhe des Profils und

- Rt, Gesamthöhe des Profils:

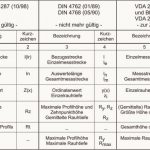

Für beide Kenngrößen sind keine verbalen Kurzbezeichnungen vorgesehen, da sie am R-, W- und P-Profil definiert sind. Deshalb werden hier generell die bisherigen Bezeichnungen Gemittelte Rautiefe Rz und Rautiefe Rt verwendet (Bild 2). Diese Kenngrößen waren in gleicher Weise in den alten DIN-Normen definiert.

Nicht mehr definiert ist nach den neuen DIN EN ISO-Normen

Rmax, die maximale Rautiefe

Die verschiedenen, teilweise sogar widersprüchlichen Bezeichnungen und Kenngrößenkurzzeichen sind in Tabelle 1 zusammengestellt.

Nachfolgend werden jene Bezeichnungen und Kurzzeichen verwendet, wie sie den gültigen Normen entsprechen (Tabelle 1, Spalten 1 und 2).

Einzelmessstrecke l(lr)

Grundsätzlich sei bemerkt, dass alle Suffixe nicht mehr als Index geschrieben werden. Für das Kurzzeichen l ist als Suffix ein kleines r vorgesehen, um sich von den Einzelmessstrecken des Welligkeitsprofils (lw) und des Primärprofils (lp) abzuheben. In der Praxis ist die Angabe von lr unüblich und nicht notwendig.

Messstrecke ln

Der Begriff Strecke ist richtig gegenüber dem vormals verwendeten Begriff (Auswert-) Länge. Die Verwendung des auch international verträglichen Suffix m wäre sinnvoller gewesen an Stelle des n.

Ordinatenwert Z(x)

Dieser ist die Höhe des gemessenen Profils an beliebiger Position x. Diese Änderung ist sinnvoll aus Sicht der 3D-Rauheit und dem Anschluss der Rauheit an das in der Längenmesstechnik übliche xyz-Koordinatensystem.

VDA-Empfehlungen zur Definition

Da die Maximale Rautiefe Rmax für eine Reihe von Funktionsfällen eine wichtige Kenngröße ist, sah sich der VDA gezwungen, nach einer Zeit von vier Jahren, die Zeit zwischen dem Erscheinen der DIN EN ISO im Jahre 1998 und den VDA-Empfehlungen 2005 und 2006 im Jahre 2002, diese wieder in der bisher bekannten Weise zu definieren (Bild 2).

Damit hat der VDA für Deutschland eine Lösung geschaffen. Eine internationale Lösung ist nicht gegeben.

Die Definitionen von Rz und Rt stimmen nach VDA mit DIN EN ISO überein.

Das Fehlen einer Definition für Rmax zwischen 1998 und 2002 und das unrichtige Belegen des Inhaltes von Rmax mit dem Kurzzeichen Rz1max hat berechtigter Weise zu Irritationen in der deutschen Industrie geführt. Diese Notlösung war notwendig aus Mangel an Möglichkeiten durch die neuen ISO-Normen. Rmax (nach alter DIN- und neuer VDA-Definition) ist nicht identisch mit Rz1max (nach neuer ISO- und DIN-Definition).

Angabe in technischen Dokumentationen

DIN EN ISO- und DIN-Normen

Mit dem Erscheinen der neuen DIN EN ISO 1302 (06/02) ergeben sich gegenüber der „alten“ DIN ISO 1302 (12/93) keine wesentlichen Änderungen soweit die sogenannten Standard-Messbedingungen eingehalten werden. Einziger wesentlicher Aspekt: Angabe der Position der Ra-Kenngröße.

Wird von den Standard-Messbedingungen abgewichen, ergeben sich sowohl nach DIN EN ISO als auch nach VDA Änderungen gegenüber den bisherigen Zeichnungseintragungen.

Unabhängig davon bedarf es einiger Erläuterungen der Standardmessbedingungen

(Tabelle 2, Zeilen 1 bis 3, Spalten 3 bis 6).

Gemittelte Rautiefe Rz

Erstmals wird in DIN EN ISO 1302 (06/02) festgelegt, wie hinsichtlich der Dokumentationen der 16%- und Max-Regel zu verfahren ist (Tabelle 2, Spalte 3 und 4). Die Kenngröße Rz entspricht dem vorher definierten RzDIN, so dass es für die deutsche Industrie, außer für den Verband der Deutschen Automobilindustrie (VDA), keine Änderungen zu beachten sind.

Rautiefe Rt

Diese Kenngröße ist wieder definiert, wie in DIN 4762 T1 und T2 (08/60) von 1960.

Maximale Rautiefe Rmax

Diese Kenngröße kann in technischen Dokumentationen wieder angegeben werden. Dann ist aber der Bezug auf die VDA-Empfehlungen zwingend notwendig.

VDA-Empfehlungen zur Angabe in Dokumenten

Ein Vergleich der Spalten 3 und 4 (DIN EN ISO) mit den Spalten 7 und 8 (VDA) in Tabelle 2 zeigt hinsichtlich der Angabe in technische Dokumentationen:

Ein Vergleich ist nur scheinbar und nur aus zeichnungstechnischer Sicht für die Kenngröße Rz möglich. Aus messtechnischer Sicht können Unterschiede in der Bewertung der Oberflächenrauheit auftreten. Ursachen sind:

- Die 16%-Regel wird nicht angewendet

- Der angegebene Grenzwert stellt den höchst zulässigen Wert dar (d.h. Max-Regel wird nicht benötigt).

- Eine Anzahl von Messungen pro Fläche wird nicht empfohlen, in der Praxis aber eine Messung pro Fläche durchgeführt.

Das hat weit reichende praktische Konsequenzen:

- Mit den getroffenen Festlegungen kann ein Rmax definiert werden ohne mit der Max-Regel zu kollidieren.

- Aus den getroffenen Festlegungen können Probleme entstehen wenn nicht beide Partner nach DIN EN ISO oder beide Partner nach VDA die Bewertung der Oberflächenrauheit vornehmen.

Messtechnische Umsetzung und Messpraxis

Unsicherheiten bei der normgerechten Umsetzung der Normen und Empfehlungen entstehen dadurch, dass bestimmte Definitionen (z.B. Rmax) nicht mehr mit den Begriffen und insbesondere den Kenngrößenkurzzeichen korrespondieren.

Im Abschnitt VDA-Empfehlung zur Definition, oben, wurde bereits auf die Tatsache hingewiesen, dass Rmax nach alter DIN-Norm nicht identisch sein kann mit der Bezeichnung Rz1max nach den neuen DIN EN ISO-Normen. Die Zeichnungsangabe Rmax fordert nach der Messung den größten Messwert von fünf aufeinander folgenden Einzelmessstrecken (lr) mit dem zulässigen Wert zu vergleichen. Auf ihn ist hinsichtlich der Bewertung die 16%-Regel anzuwenden. Zum Beispiel kann die Messstrecke (ln) für die Standard-Messbedingung 5 x 0,8 mm, also 4 mm betragen. Eine Überschreitung des zulässigen Wertes ist zulässig. Die Zeichnungsangabe Rz1max hingegen fordert die Messung über eine Einzelmessstrecke, also 1 x 0,8 mm durchzuführen. Das bedeutet ein fünf Mal kleinerer Stichprobenumfang ist dieser Zeichnungsforderung zugrunde zu legen. Die Bewertung der Max- oder Höchstwert- Regel ist anzuwenden. Das bedeutet, eine Überschreitung ist auf keinen Fall zulässig.

Ein weiteres Problem ist aufgehängt an dem kleinen Suffix max.

In den alten Normen DIN 4762 (01/89) und DIN 4768 (05/90) stand die Nachsilbe max zur Kennzeichnung einer bestimmten Kenngröße (Rmax neben Ra, Rt, Rz usw.)

Mit Einführung von 16%- und max-Regel – bereits mit DIN 4775 (06/82) festgelegt, aber erst mit DIN EN ISO 4288 (04/98) so explizit benannt und in ihrer Handhabung ausführlich beschrieben, – fand schleichend ein Paradigmenwechsel statt.

Eine Ursache ist darin zu sehen, dass einerseits mit dem Erscheinen von DIN EN ISO 1302 (06/02) erstmals vorgeschrieben wurde, wie hinsichtlich der Angabe der max- Regel zu verfahren ist. Andererseits existierte die Kenngröße Rmax nicht mehr, obwohl zur Kennzeichnung bestimmter Funktionsfälle diese Definition notwendig ist.

Aus max als Kenngrößenbezeichnung wurde max zur Verfahrensregel zur Durchführung und dann in der Folge zur Beurteilung des Messergebnisses unter mehr oder weniger statistischen Gesichtspunkten. Damit ist einerseits der Industrie eine Kenngrößenbezeichnung Rmax max erspart geblieben. Andererseits ist die Existenz der Kenngröße Rmax verloren gegangen.

Um aus dieser misslichen Situation herauszukommen wurde an Stelle des alten Rmax die neue Bezeichnung Rz1max gewählt, was aber nach den neuen Normen etwas Anderes bedeutet (Bild 2 und Tabelle 2).

Die richtige Konsequenz – eine Definition wie in früheren DIN-Normen – wurde vom VDA gezogen.

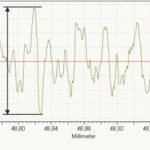

Eine mögliche Alternative ist unter gewissen Voraussetzungen die Anwendung von Rt anstelle von Rmax. In bestimmten Fällen ist Rt gleich Rmax (Bild 3).

In anderen Fällen, insbesondere für Rauheiten kleiner als Rt = 0,1 µm, zeigt sich für keramische und metallische Oberflächen und Anwendung der Standardmessbedingungen ein Unterschied, der im Mittel kleiner als 3 Prozent ist, bei einer erweiterten Messunsicherheit von 7,5 Prozent (Bild 4). Der Unterschied von 3 Prozent ist erheblich kleiner als eine Anwendung von 16%-Regel oder Höchstwert-Regel (max-Regel).

Geht man von der üblichen Messpraxis aus wirtschaftlichen (zeitlichen) Gründen aus, d.h. es wird pro zu bewertender Fläche eine Messung durchgeführt, dann kann das bei Anwendung von 16%-Regel oder max-Regel zu Problemen und Diskussionen führen oder auch zur Kostenerhöhung für die zu fertigenden Flächen beitragen.

Zusammenfassung

Anhand der ausgewählten Spitzenwerte unter den Rauheitskenngrößen (Rz, Rt und Rmax) wird gezeigt, welche Probleme, durch das zeitlich unterschiedliche Erscheinen von internationalen und nationalen Normen und Empfehlungen einzelner Industriezweige, entstehen können. Diese Problematik wird noch verstärkt, wenn funktionsrelevante Rauheitskenngrößen (Rmax) nicht mehr international und national definiert sind und Notlösungen (Rz1max) die Situation retten müssen. Dabei wird der wirtschaftliche Aspekt (Kostenerhöhung) solcher Notlösungen möglicherweise unterschätzt.

Dr.-Ing. habil. Eberhard Heldt war bis zu seinem Eintritt in den Ruhestand Professor für Fertigungsmesstechnik und Chefmesstechniker der Firma Taylor Hobson Wiesbaden

Teilen: