Als erstes Bildverarbeitungssystem unterstützt die neue In-Sight 7000 Serie von Cognex das Echtzeit-Kommunikationsprotokoll Powerlink. Somit ist kein paralleles Netzwerk mehr für die Bildverarbeitung notwendig; Prozess- und Bilddaten werden über ein einziges Medium übermittelt. Positiv: Durch den Wegfall von Komponenten zum Triggern der Prozesskette, wie etwa Lichtschranken, verringert sich die Komplexität. Maschinenbauer können Bildverarbeitung somit schneller und einfacher in ihre Maschinen und Anlagen integrieren.

Möglich wurde diese technologische Kooperation unter anderem durch die Integration des Powerlink-Standards in das Kommunikationspaket Cognex Connect. Die zeitgleiche Kopplung von Bildauswertung und Prozess liefert schnelle, hochautomatisierte Lösungen für die Benutzer an der Produktionslinie und erreicht damit eine deutliche Produktivitätssteigerung speziell bei Höchstleistungsmaschinen. Durch die optimale Integration des Gesamtsystems erkennt der Anwender bei der Projektierung in Automation Studio 4 keinen Unterschied zwischen B&R Komponenten und dem In-Sight Kamerasystem. Aufgrund der einfachen Diagnosefunktion hat der Bediener im laufenden System die Möglichkeit, das System zu überwachen. So können im Falle eines Maschinenstillstands schnellstmöglich alle Funktionen wiederhergestellt werden.

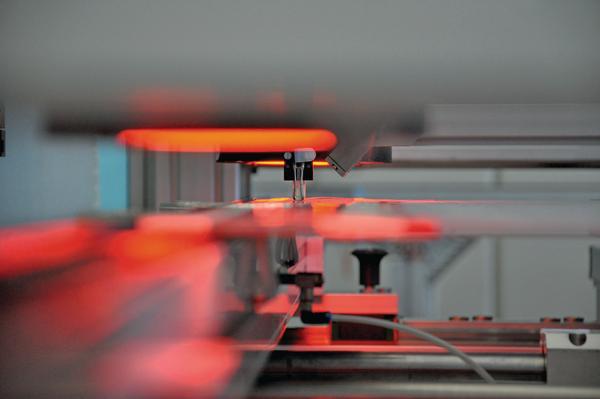

Im Einsatz ist das Vision-System von Cognex beispielsweise beim Identifizieren von Mängeln an Staubsaugerteilen, auf Vollständigkeit, exakte Lage und auf Funktionsmaße der Bauteile nach deren Montage. Dabei wird das Prüfteil auf die Teileträger gelegt und auf jeweils vier Positionen auf dem Transportteller gedreht. Ist ein Bauteil in Ordnung, wird es in die Weiterverarbeitung transportiert. Tritt ein Defekt auf, zum Beispiel an einem Trommellager, wird es ausgeworfen und eine Fehlerbeschreibung hinterlegt. Die vom Vision-System identifizierten Schäden werden in verschiedene Klassen mit einer spezifischen Codierung aufgeteilt. Bei Bedarf können die Aufnahmen der Fehlerteile gespeichert und zu einem späteren Zeitpunkt ausgewertet werden. Geprüft werden die Bauteile an zwölf Messpunkten.. Im Bereich von wenigen Zehntel mm können etwa metallische Federspitzen unter den Kunststoffkomponenten hervorlugen, die von der Kamera erkannt und lokalisiert werden müssen. So werden nicht nur Mängel bemerkt, sondern zugleich auch der Qualitätsanspruch an ein Markengerät gewährleistet und eine überdurchschnittlich hohe Lebensdauer – im Vergleich zu vielen Billiganbietern – erzielt. ■

Teilen: