Die berührungslose optische Vermessung von Objekten mit Messunsicherheiten im Bereich von Mikrometern ist mit hochauflösenden Industriekameras in Verbindung mit Subpixel-Interpolation seit Jahren Stand der Technik. Allerdings ist bei Verwendung fest positionierter Kameras das auswertbare Blickfeld je nach Ortsauflösung der Kamera und gewünschter Genauigkeit auf einige Quadratzentimeter beschränkt.

Dr. Hartmut Ernst, Rainer Obergrußberger und Dr. Helge Moritz, in-situ GmbH & Co. KG, Sauerlach

Eine Möglichkeit zur optischen Vermessung beliebig großer Objekte ist die Verwendung mehrerer parallel arbeitender Kameras, deren Position relativ zueinander dann genauer als die gewünschte Messunsicherheit bekannt sein muss. Diese Positionierung in einer industriellen Umgebung über einen längeren Zeitraum hinweg und unter wechselnden Bedingungen auf einige Mikrometer konstant zu halten sowie die gemeinsame Kalibrierung der Kameras ist nicht unproblematisch. Eine andere Möglichkeit zur Vermessung großer Objekte ist die Bewegung einer Kamera mit der entsprechenden Präzision über das gesamte zu vermessende Objekt. Dazu sind beispielsweise Koordinaten-Messmaschinen geeignet, die allerdings für viele Anwendungen zu groß, zu teuer und oftmals auch zu langsam sind. Mit den genannten Verfahren ist die hochpräzise Vermessung von Objekten in der Größenordnung von Metern mit Messunsicherheiten von einigen Mikrometern möglich, aber mit einigen Problemen verbunden.

Hier wird eine Methode zur Vermessung bzw. Justierung großer Objekte auf Anwendungen vorgestellt, bei denen zwei flache Objekte zueinander in eine bestimmte Lagebeziehung gebracht werden müssen. Dies ist beispielsweise bei der Herstellung von Multilayer-Platinen erforderlich, da dies die präzise Justierung von Filmen zueinander erfordert. Eine weitere Anwendung ist die Drucktechnik, wenn ein Druckbild in exakter Positionierung auf ein Substrat aufzubringen ist. Im Folgenden wird als Beispiel eine Applikation beschrieben, bei der mit einer Siebdruckmaschine mehrere Lagen mit einer maximalen Abweichung von 5 Mikrometern übereinander auf ein Substrat gedruckt werden müssen. Dazu wurde ein spezieller Sensor entwickelt, der in Abschnitt 3 eingehender beschrieben wird.

Justierung von Substraten bei mehrmaligem Bedrucken

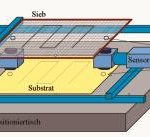

Beim Siebdruckverfahren wird ein engmaschiges Sieb so präpariert, dass alle Maschen mit Ausnahme der zu druckenden Strukturen verschlossen sind. Zum Druck wird das Sieb auf das zu bedruckende, flache Substrat abgesenkt und die Farbe wird durch die offenen Maschen hindurchgedrückt, so dass sie auf dem Substrat haftet. Das Substrat, beispielsweise eine Glasscheibe, kann dabei über einen Quadratmeter groß sein. Durch mehrfaches Übereinanderdrucken können auf diese Weise filigrane, dreidimensionale Strukturen aufgebaut werden. Voraussetzung dafür ist, dass bei jedem Druckvorgang das Substrat mit Hilfe eines Positioniertischs wieder so unter das Sieb bewegt wird, dass nach dem Absenken des Siebs ein passgenaues Drucken garantiert ist.

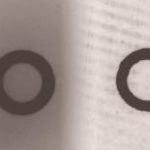

Um dies zu erreichen, werden in einem ersten Schritt zunächst auf das Druckgut mindestens zwei Passermarken aufgedruckt, die vorzugsweise ringförmig sind, da diese Form besonders gut für präzise bildanalytische Vermessungen geeignet ist. Nach dem ersten Aufbringen der Ringmarken wird das Sieb soweit um einige Zentimeter angehoben, dass optische Sensoren zwischen dem Druckgut und dem Sieb mit Hilfe von Lineartrieben eingefahren werden können (Bild 1). Die Sensoren sind so gestaltet, dass sie gleichzeitig nach oben (in Richtung zum Sieb) und nach unten (in Richtung zum Substrat) blicken können. In einem der Ringgröße angepassten Gesichtsfeld werden dann sowohl die auf dem Sieb als auch die auf dem Substrat sichtbaren Ringe aufgenommen.

In der nachfolgenden Analyse werden Mittelpunkt, Radius und einige weitere Parameter ermittelt. Aus dieser Erstmessung können die relativen Lagen korrespondierender Ringe auf dem Sieb und auf dem Substrat ermittelt und gespeichert werden. Bei Verwendung von mindestens zwei Ringmarken, die möglichst weit voneinander entfernt sind, erlaubt dies die Angabe der aktuellen Position des Substrats relativ zum Sieb, die als Sollposition gespeichert wird. Für die folgenden Druckdurchgänge wird das Substrat durch ein Förderband grob vorpositioniert, wobei maximale Abweichungen zu der in der Erstmessung ermittelten Sollposition von ca. +1 mm leicht erreichbar sind. Nach dieser Vorpositionierung werden nun vor dem Absenken des Siebs für den nächsten Druck die Sensoren wieder in die Sollposition eingefahren. Aus den aktuellen Lagen der Ringmarken im Vergleich mit den in der Erstmessung ermittelten Solllagen ergibt sich durch geometrische Überlegungen die translatorische und rotatorische Ablage des Substrats, die nun durch Nachführen des Positioniertischs ausgeglichen werden kann. Nach der Lagekorrektur werden die Sensoren wieder ausgefahren, das Sieb abgesenkt und die nächste Lage gedruckt. Danach wird das bedruckte Substrat entfernt und das nächste Substrat zum Justieren und anschließendem Drucken eingefahren.

Der Sensor

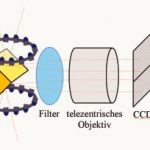

Die entscheidende Komponente für die Sicherstellung einer exakten Justierung und damit einer gleich bleibend hohen Druckqualität ist der optische Sensor. Er besteht aus einer hochauflösenden CCD-Kamera mit 1300×1024 Bildpunkten, einem telezentrischen Objektiv mit Abbildungsmaßstab 1:1, einem prismatischen Bildteiler und zwei LED-Ringleuchten, die das nach oben bzw. nach unten gerichtete Blickfeld homogen ausleuchten. Diese Bestandteile sind in einer mechanischen Einheit zusammengefasst. Die Videosignale der beiden Sensoren werden synchronisiert und in einem PC analysiert. Durch die kurze Lichtwellenlänge von 390 nm (blau) der LED-Leuchten in Verbindung mit einem entsprechenden Farbfilter vor dem Objektiv werden Beugungseffekte reduziert, was zu einer Verbesserung der Ortsauflösung führt. Die Intensität der LEDs ist über den Host-Rechner steuerbar, so dass unabhängig von der Farbe des Siebes und des Substrats eine konstante Bildhelligkeit einstellbar ist. Durch die Verwendung eines telezentrischen Objektivs wird der Einfluss kleiner Variationen der Distanzen zwischen Sensor und Sieb bzw. Substrat auf die Messgenauigkeit minimiert. Bild 2 zeigt den prinzipiellen Aufbau und Bild 3 ein Foto des Sensors.

Durch den prismatischen Strahlteiler werden die über dem Sensor (auf dem Sieb) und unter dem Sensor (auf dem Substrat) befindlichen ringförmigen Passermarken gemeinsam auf denselben CCD-Chip abgebildet. Die Größen der Blickfelder betragen jeweils ca. 5×7 mm, die Ringdurchmesser ca. 2,5 mm. Damit können die Relativlagen der Ringe mit einer Wiederholgenauigkeit bestimmt werden, die besser als ein Mikrometer ist, wenn Sieb und Substrat nicht bewegt werden. Dies liegt nahe bei der durch die Lichtwellenlänge gegebenen Auflösungsgrenze. Durch Verwendung zweier unabhängiger Kameras wäre diese Präzision keinesfalls erreichbar.

Die Gesamtgenauigkeit des Systems wird wesentlich durch die Qualität des Positioniertischs und des Mechanismus zur Auf/Ab-Bewegung des Siebes sowie durch Positionsabweichungen in Folge der Elastizität des Siebes bestimmt. Bei der Testmaschine wurden Druckwiederholgenauigkeiten von ca. 5 Mikrometern erreicht.

Obwohl das Vorpositionieren der Substrate nur mit einer Genauigkeit von +1 mm erfolgt und das Einfahren der beiden Sensoren mit einer Genauigkeit von etwa +50 µm, ist die darauf aufsetzende Feinjustierung mit +2 µm möglich. Die Gründe dafür sind kurz zusammengefasst: die prismatische Strahlteilung; die Verwendung eines telezentrischen Objektivs; die Verwendung blauer LEDs in Verbindung mit schmalbandigen Filtern; der Einsatz pixelsynchroner hochauflösender Kameras und nicht zuletzt die dem Problem angepasste Auswertung, auf die im folgenden Abschnitt näher eingegangen wird.

Beschreibung der Analyse

Ziel der Analyse ist die möglichst genaue Positionsbestimmung der kreisförmigen Passermarken. Diese sind, wie in Bild 4 ersichtlich, zwar deutlich vom Untergrund abgehoben, jedoch ist der Untergrund inhomogen, insbesondere im mittleren Übergangsbereich, der das obere und das untere Blickfeld trennt. Außerdem ist der Untergrund für das Substrat deutlich verschieden vom Untergrund des Siebs, das eine typische Strukturierung zeigt. Man erkennt ferner, dass die Kreiskonturen wegen der Maschenstruktur des Siebes leicht gestört sind.

Die Analyse gliedert sich in folgende Schritte:

- Grobe Vorsegmentierung von Hintergrund (Substrat bzw. Sieb) und Objekt (Ringe)

- Überprüfung der Helligkeit des Untergrunds und ggf. Nachjustierung

- Anpassung einer Fläche zweiter Ordnung an den Untergrund und Grauwertkorrektur

- Vorverarbeitung mit Filterfunktionen (Glättung, Closing)

- Segmentierung der Ringe durch Gradientenverfahren mit Subpixelinterpolation

- Ermittlung der Ringkonturen

- Anpassung von Ellipsen an die innere und äußere Ringkontur

- Ermittlung des Mittelpunktes und des Radius

- Ermittlung von Gütewerten aus Zwang und Abweichungen von der Kreisform

- Berechnung der Justierungsparameter aus geometrischen Überlegungen

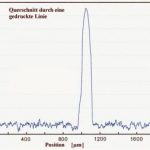

Bei der Untergrundanpassung handelt es sich um ein klassisches lineares Ausgleichsproblem, also um die Aufgabe, an n gegebene Stützpunkte (xi,yi,zi) Funktionen f(x,y,z)=0 optimal anzupassen. Hier ist f eine Fläche zweiter Ordnung, die 5 Parmetern abhängt. Zur Bestimmung der Parameter wird hier die Gauß’sche Methode der kleinsten Quadrate (Least Squares Approximaton) verwendet, bei der die Summe der Abstandsquadrate minimiert werden muss. Dabei wurden die anzupassenden Flächen so formuliert, dass die zu variierenden Parameter nur linear auftreten, da dann die Anpassung sehr schnell in einem Schritt durch Lösen eines linearen Gleichungssystems möglich ist. Die den Stützwerten zi entsprechenden Untergrundsgrauwerte lassen sich durch eine einfache Vorsegmentierung ermitteln, bei der die den Ringen entsprechenden Grauwerte durch entsprechend konservative Schwellen ausgeschlossen werden. Erleichternd ist dabei, dass im Bereich der Ringe keine anderen gedruckten Strukturen vorgesehen sind. Aus den so gefundenen Parametern lässt sich nun die gesuchte Fläche berechnen. Durch Abziehen der dieser Fläche entsprechenden Grauwertverteilung wird der Untergrund konstant, so dass die Segmentierung der Ringe nach üblichen Vorverarbeitungsschritten durch ein gradientengesteuertes Schwellwertverfahren mit Subpixel-Interpolation mit hoher Genauigkeit möglich ist.

Auch die Anpassung der Kreise ist durch ein lineares Ausgleichsproblem nach der Gauß’schen Methode der kleinsten Quadrate zu lösen. Allerdings wird wegen des eventuell von 90° leicht abweichenden Blickwinkels und wegen möglicher Verzerrungen durch variable Siebdehnungen anstelle einer Kreisanpassung eine Ellipsenanpassung vorgenommen. Als Ergebnis für die Justierung dienen die Mittelpunkte der beiden Ellipsen. Die Summe der mittleren Abweichungsquadrate, die Radien sowie die Elliptizität dienen als Gütekriterien.

Damit das Verfahren robust arbeitet, ist eine Unterdrückung von fehlerhaften Messpunkten, sog. „Ausreißern“ erforderlich. Gerade in der Bildverarbeitung, kommt es vor, dass einige Datenpunkte aufgrund irgendwelcher Störungen (hier durch unvollständigen Druck, Reflexe und lokale Verschmutzung) aus dem Rahmen fallen und bei gleichgewichtiger Analyse das Ergebnis verfälschen würden. Zur Lösung dieses Problems werden nach der ersten Approximation der Ellipse Ausreißer anhand ihres vergleichsweise großen Abstandes zur angepassten Kurve identifiziert. Nimmt man an, dass die Fehler der Datenpunkte gleichverteilt sind, so kann man für die Gewichtsfaktoren eine Gauß-Verteilung wählen, die den Wert 1 liefert, wenn der Punkt exakt auf der Kurve liegt. Für größere Abweichungen geht die Gauß-Kurve je nach ihrer Breite mehr oder weniger schnell gegen Null. Die Breite wählt man in Abhängigkeit vom Zwang, d.h. von der auf einen Datenpunkt normierten Summe der Abweichungsquadrate. Dieses Relaxationsverfahren wird dann so oft iteriert, bis eine optimale Lösung erreicht ist. Damit lassen sich Ausreißer und leichte Störungen der Konturen sehr effizient unterdrücken.

Mit Hilfe der hier beschriebenen Justiermethode lassen sich beliebig viele Strukturen übereinander drucken. Auf diese Weise können beispielsweise schmale und hohe Stege aufgebaut werden, beispielsweise für Leiterbahnen. Bild 6 gibt dafür ein Beispiel.

In-Situ, Sauerlach

QE 511

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: