Die Firma PSInternational GmbH mit Sitz in Igersheim ist Zulieferer für anspruchsvolle Maschinenbauprodukte. Der Maschinenpark bei PSI erschließt sich von konventionellen Dreh- und Fräsautomaten bis hin zu modernsten, hochpräzisen Bearbeitungszentren. Zu ihren Kunden zählen unter anderem große Firmen aus den Bereichen Nutzfahrzeugtechnik, Flugzeugtechnik, Werkzeugmaschinenbau und Druckmaschinenbau. Entsprechend hoch sind die Anforderungen an die Termintreue und an die Lieferqualität von PSInternational. Eine durchgängige und auch nach Jahren noch aussagefähige Dokumentation zu den gefertigten Produkten ist in diesen Bereichen eine der wesentlichen Voraussetzungen für eine dauerhafte und erfolgreiche Zusammenarbeit mit den Kunden.

Dipl.-Ing. (FH) Burkhard Hochstätter, Leiter Entwicklung, EAS Qualitätssicherungssysteme GmbH, Erlangen; Horst Lindner, Maschinenbautechniker und Quality Manager, QMB und Fertigungsleitung, PSInternational GmbH, Igersheim

Da PSInternational eine Zertifizierung nach DIN EN ISO 9001:2000 anstrebte, wurde das Unternehmen von 2000 bis 2001 grundlegend umstrukturiert und prozessorientiert aufgebaut. Im April 2001 wurde die Zertifizierung erfolgreich durchgeführt. Der prozessorientierte Aufbau setzte besonders im Bereich des Qualitätsmanagements eine grundsätzliche Neuorientierung voraus. Die heutige Qualitätssicherung ist ein wesentlicher, unverzichtbarer Unterstützungsprozess im Unternehmen geworden. Als integraler Bestandteil im Informations- und Materialfluss stellt die Qualitätssicherung elementare Produkt- und Prozessinformationen online zur Verfügung. Durch die Umstrukturierung des QM-Systems kamen neue Forderungen auf. Um diese zügig und erfolgreich umsetzen zu können, sollte als Basis ein modernes CAQ-System eingeführt werden. Hier hat man sich im ersten Schritt entschieden, die Prozessoptimierung mit Hilfe eines integrierten Verbesserungsmanagements voranzutreiben.

Zielsetzung

Ausschlaggebend bei der Systementscheidung zum CAQ-System war, dass dieses System schnell, flexibel und ohne großen Zusatzaufwand an die bereits durchstrukturierten Prozesse im Unternehmen angepasst werden kann.

Eine weitere Grundforderung war die langfristige und einfache Datensicherung sowie der unternehmensweite Zugriff auf die erfassten Informationen. Ein umfassendes Sicherungskonzept stellte also einen wesentlichen Faktor bei der Entscheidung zum passenden CAQ-System dar. Diese Aufgabenstellung wird mit dem CAQ-Paket SyQua/4GL der Firma EAS Qualitätssicherungssysteme aus Erlangen, nicht zuletzt aufgrund der vorhandenen Erfahrung im Bereich der Luft- und Raumfahrttechnik, hervorragend gelöst. Das mehrstufige Datensicherungskonzept stellt Funktionen sowohl zur ganzheitlichen, als auch zur selektiven Archivierung und Rearchivierung im Echtzeitsystem bereit.

Ferner mussten sich die verschiedenen in der Auswahl befindlichen Systeme hohen Anforderungen in Bezug auf die Einfachheit der Bedienung stellen. Die QM-Funktionen werden als integraler Bestandteil und als alltagstaugliches Werkzeug bei der täglichen Arbeit gesehen. Auch hier zeigt sich, dass die Flexibilität und Erfahrung im Hinblick auf die Skalierbarkeit von Funktionen und der Benutzeroberfläche nicht unbeachtet bleiben dürfen.

Implementierung

Für die reibungslose Integration im Unternehmen PSInternational GmbH wurde ein Projektteam, bestehend aus Mitarbeitern von PSInternational GmbH sowie von EAS, gebildet. Eine detaillierte Beschreibung der Anforderungen sowie der einzelnen Schritte, z.B. Konfiguration einzelner Module in Form eines Feinkonzeptes, erleichterten die Einführung erheblich. Die Umstellung von der herkömmlichen Vorgehensweise bei Beanstandungsmeldungen (BAM) in Papierform auf das CAQ-System erfolgte fließend. Hier zeigte sich sehr schnell, dass die vorangegangene Analyse und das daraus resultierende Konzept unabdingbar für eine problemlose Implementierung waren.

Übergreifendes Verbesserungsmanagement

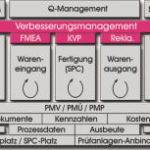

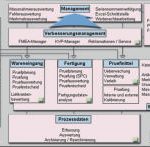

Es zeigt sich in immer stärkerem Maße, dass moderne Methoden – unterstützt durch Software – Anwendung finden müssen, um bei der Einführung von neuen Fertigungsprozessen effizienter werden zu können. Ein konkretes Beispiel dazu stellt das Modul „Verbesserungsmanagement“ aus dem CAQ-System SyQua/4GL dar. Hier findet man einerseits klassische Stammdaten (Kunden, Lieferanten, Artikel, Fehler, Maßnahmen) wieder. Andererseits werden innerhalb des Systemmanagers parallel zu den Stammdaten die gesamten Strukturen von Produkten und Prozessen hinterlegt. Aus diesen Strukturen heraus kann nun die Qualitäts- und Prozessplanung stattfinden. Darüber hinaus ist hier direkt der FMEA-Manager (FMEA = Failure Methode and Effect Analysis) eingebunden.

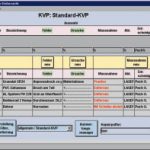

Mit der Historie bereits aufgetretener Abweichungen aus Reklamationen und Serviceberichten kommt das gesammelte Wissen der Vergangenheit als wichtiges Kriterium dazu. Im KVP-Manager können die „kontinuierlichen Verbesserungsprozesse“ erfasst, geplant und verfolgt werden. Als To-Do-Management im ganzheitlichen Ansatz werden auch alle Maßnahmen aus FMEAs und Reklamationen mit betrachtet. Diese werden nicht nur in ihrer Wirksamkeit und in ihrem Erfolg qualifiziert, sondern auch betreffend der angefallenen Kosten quantifiziert.

Effizientes Kostenmanagement

Das effiziente Kostenmanagement ist ein wesentliches Ergebnis bei durchgängigem Einsatz der verschiedenen Werkzeuge aus dem Modul „Verbesserungsmanagement“. Zur Zeit wird bei PSInternational GmbH verstärkt dieses Modul genutzt. Die hier integrierten, umfassenden Funktionen zur Abwicklung verschiedenster Reklamations- und Verbesserungsprozesse bilden die Grundlage der täglichen Arbeit am CAQ-System. Alle Fehler aus der Sicht des Kunden, interne Fehler sowie Lieferantenfehler werden hier behandelt. Die gewonnenen Erkenntnisse fließen später u.a. in die Prüfpläne, Arbeitspläne und Arbeitsanweisungen ein. Auch besondere Anforderungen, beispielsweise die Abwicklung von Reklamationen im Falle der Weiterverarbeitung von Kundenteilen, lassen sich mit Hilfe der flexiblen Architektur des Systems schnell und sicher bearbeiten. Mit Hilfe der To-Do-Listen werden an die einzelnen Personen bzw. Abteilungsverantwortlichen nützliche Informationen und Aufgaben verteilt.

Die Erfassung der Reklamationen erfolgt an verschiedenen Stellen im Unternehmen, z.B. im Wareneingang, in der Produktion und im Qualitätswesen. Somit stehen jederzeit an jedem Arbeitsplatz genaue Aussagen über den Stand der Reklamation zur Verfügung.

Integrierte Verbindungen zu weiteren CAQ-Bausteinen

Selbstverständlich verfügt das integrierte Modul „Verbesserungsmanagement“ über vernetzte Funktionen zu anderen CAQ-Bausteinen. Die gemeinsame Stammdatenplattform bildet hierfür die Basis. Dies bedeutet, dass Kataloge zu Fehlern und Maßnahmen, Lieferanten und Kunden sowie Artikeln im gemeinsamen Zugriff stehen. In der Qualitätsplanung sind aber auch weitergehende Möglichkeiten der gemeinsamen Nutzung von Informationen gegeben. Innerhalb der Produktbeschreibung kann beispielsweise direkt angegeben werden, ob eine Komponente ein Zukaufteil ist oder selbst hergestellt wird.

Daraus ergibt sich direkt die Verbindung zu dem entsprechenden Lieferanten oder zur eigenen Fertigung. Die Zuweisung zur Prüfvorschrift (zum Prüfplan) ermöglicht es, aus demVerbesserungsmanagement heraus direkt in den Prüfprozess eingreifen zu können.

Verbesserungsmanagement in der täglichen Praxis

– Der Kunde wird bei Rückfragen sofort über den aktuellen Stand informiert.

– Der Vertrieb kann sich über den Status bestehender Kundenreklamationen informieren.

– Der Einkäufer kann sich über die angefallenen Reklamationen pro Lieferant informieren.

– Die Produktion leitet aufgrund der vorhandenen Daten sofort entsprechende Maßnahmen zur Gegensteuerung ein.

– Langwierige Rückfragen, Suchaktionen und Abklärarbeiten sind heute Vergangenheit. Dies trägt einen erheblichen Anteil zur Optimierung in den unterschiedlichsten Bereichen bei.

– Die Nachvollziehbarkeit ist auch nach Jahren noch gewährleistet.

– Durch die To-Do-Listen wird die termingerechte Bearbeitung kontinuierlich überwacht und vorangetrieben.

Bei Bedarf werden die Beanstandungsmeldungen für die Mitarbeiter oder für den Lieferanten ausgedruckt. Auf diesen Ausdrucken sind Fehler, Ursache(n), Maßnahme(n) und alle benötigten Rahmendaten des Auftrags und zu den Maßnahmen ersichtlich. Nach Beendigung einer Nacharbeit fließen diese Beanstandungsmeldungen mit Ergänzungen beim QMB (Qualitätsmanagementbeauftragten) zusammen und werden gegebenenfalls nacherfasst. Benötigte Zeiten für die Nacharbeit, verbrauchtes Material und vor allem der Erfolg und die Wirksamkeit der getroffenen Maßnahmen werden hier ergänzt. Durch diese Art des Vorgehens ist die durchgehende Verfolgung von fehlerhaften Produkten und der eingeleiteten Maßnahmen gewährleistet. Dies ist bei einem durchschnittlichen Auftragsvolumen von ca. 800 Aufträgen pro Monat eine unabdingbare Voraussetzung, um erfolgreich und sicher am Markt bestehen zu können.

Kurze Informationswege zu Kunden und Lieferanten

Durch die vollständige Integration des Systems im Reklamationsprozess werden Beanstandungsmeldungen, wenn möglich direkt per Email, an den Lieferanten verschickt. Mit digitalen Kameras werden Fehler dokumentiert und an die entsprechende Beanstandungsmeldung angehängt. Ebenso können Schreiben an den Lieferanten mit Verweis auf das Ablageverzeichnis direkt beigefügt werden. Jedem Benutzer stehen alle für ihn wichtigen Informationen zur Ansicht und / oder Weiterverarbeitung zur Verfügung. Das gesamte System ist als zentraler Informations-manager zu verstehen.

Aus Sicht der Prozessplanung

Sowohl Prozesse als auch Produkte werden innerhalb des Systemmanagers sehr übersichtlich dargestellt. Bäume in Explorerdarstellung geben selbst bei komplexen Strukturen schnell einen guten Überblick. Über eingeblendete Farbsymbole (rot, gelb, grün) lässt sich sofort erkennen, in welchen Teilen des Prozesses noch Risiken aus FMEAs vorliegen. Die Risikogrenzen werden mit dem Anwender abgestimmt und im System hinterlegt. Hierbei können sowohl Einzelrisiken (A, B, E) als auch die Risikoprioritätszahl (RPZ = AxBxE) mit Grenzwerten versehen werden. Die Signalisierung der daraus resultierenden Risikostufe (also des Restrisikos) wird durch die Systemeinstellung durchgängig über alle Funktionselemente bis hin zum Report in Papierform gesteuert. Innerhalb der Explorerdarstellung können weitere Signale, z.B. zum Status der Bearbeitung der Systemelemente aktiviert werden. Hierdurch kann der Bearbeiter jederzeit erkennen, wie weit die Gesamtplanung von Produkt oder Prozess vorangeschritten ist.

Alle Dokumente im direkten Zugriff

Innerhalb der strukturierten Abbildung von Prozessen und Produkten werden alle Dokumente hinterlegt. Dies kann neben integrierten Beschreibungsfunktionen auch über externe Verweise (Links) vorgenommen werden. Der Vorteil hierbei ist, dass nahezu beliebige Formate unterstützt werden. Von einfachen Text-informationen über Bilder und Zeichnungen bis hin zu Multimediadateien können alle Formate direkt angebunden und auch geöffnet werden. Sollten die Dokumente auf einem Dokumentenserver abgelegt sein, so besteht hier die Möglichkeit, geschützte Bereiche einzurichten und den Zugriff zu steuern.

Verweise auf FMEAs schaffen Flexibilität und sparen Zeit

Im Verlauf der Prozessplanung kann direkt auf betreffende, eventuell schon vorhandene FMEAs verwiesen werden. Diese Verweise können entweder auf „interne“, SyQua/4GL-eigene FMEAs zeigen, oder auf „externe“ FMEAs, welche mit anderen Werkzeugen erstellt wurden. Besonders interessant ist die Verweis-Funktion dann, wenn Teile aus Prozessen oder Produkten bereits im Vorfeld oder innerhalb anderer Projekte geplant wurden. Hier bindet man bestehende FMEAs ein und erweitert die Struktur dort, wo Änderungen nötig sind.

Geführte Erstellung von FMEAs mit flexiblen Workflows

Besonders im praktischen Umgang mit FMEAs hat sich gezeigt, dass bei ihrer Erstellung eine einfache Vorgehensweise gewünscht wird. Hier werden im CAQ-System SyQua/4GL bestimmte Vorgaben durch flexible Systemeinstellungen gemacht. Die Reihenfolge zur Erstellung von FMEAs wird als eine Art „Fahrplan“ im System hinterlegt. Anhand dieser Festlegung wird der Bediener nun sehr einfach durch den Erfassungsprozess geführt. Reklamationen und Serviceinformationen liefern hierbei eine breite Wissensbasis bei der Fehlerqualifizierung. Die Erkenntnisse der Vergangenheit liefern beim Bearbeiten der Ursache-Wirkungs-Ketten wertvolle Informationen, unter anderem zur Häufigkeit des Auftretens.

Gewonnene Daten – gemeinsames Problemverständnis

Der oft gehörte Vorwurf, dass es sich beim Qualitätsdatenmanagement lediglich um die Erfassung von Daten handle, gehört seit der Einführung des übergreifenden Verbesserungsmanagements definitiv der Vergangenheit an. Hier konnten die Kritiker sehr schnell und nachvollziehbar eines Besseren belehrt werden. Dies belegt die kontinuierlich positive Entwicklung der Qualitätskennziffern eindrucksvoll. In regelmäßig stattfindenden Qualitätszirkeln werden aufgetretene Fehler offen diskutiert. Entsprechend wirksame Gegenmaßnahmen können darauf folgend sehr effizient eingeleitet werden. Die Wirksamkeit der Maßnahmen kann, wie beschrieben, später direkt im CAQ-System qualifiziert werden. Das System dient somit als zentraler Informationspool und bringt sehr schnell Transparenz in die gesamte Entstehungsgeschichte eines aufgetretenen Fehlers. In den erwähnten Qualitätszirkeln sind neben den Abteilungsverantwortlichen auch die Mitarbeiter aus der Produktion zur aktiven Teilnahme angehalten. Es handelt sich hierbei also nicht so sehr um strategisches Problemmanagement. Vielmehr sollen Schwierigkeiten, die in der Produktion entstanden sind, auch dort gelöst werden. Das so geschaffene „gemeinsame Verständnis“ trägt in hohem Maße zum Erfolg des gesamten integrierten QM-Systems bei. Genau hier bietet das CAQ-System eine sehr wirksame Unterstützung. Bei „Wiederholteilen“ oder „Produktfamilien“ besteht für die Mitarbeiter im TCC (Technical Competence Center) die Möglichkeit, sich über eventuelle Probleme bei vergangenen Aufträgen zu informieren. Entsprechend können schon im Vorfeld planerische Schritte unternommen werden, um mögliche Fehler zukünftig zu vermeiden. Bei der „Variantenfertigung“ können Fehler gleich durchgängig in allen „Produktvarianten“ beseitigt werden. Über die Fehlerhäufigkeit können gezielt Schwerpunktprobleme gefunden und besonders wirksame Gegenmaßnahmen eingeleitet werden. So wurde beim Einfahren von Neuteilen vermehrt festgestellt, dass es immer wieder zu Schwierigkeiten in der Abstimmung zwischen dem TCC und der Fertigung kommt. Auch in der Kommunikation vom TCC zum Vertrieb konnten ähnliche Probleme festgestellt werden. Bei einer Vielzahl von Aufträgen kam es dadurch zu Terminverschiebungen. Dies war einerseits sehr ärgerlich für die Kunden, andererseits mussten im eigenen Hause große Anstrengungen zur nachträglichen „Glättung der Wogen“ unternommen werden. Dieser Punkt wurde nun im Qualitätszirkel thematisiert. Eine gemeinsame Strategie über die Nutzung des „Verbesserungsmanagements“ konnte hier sehr schnell für Abhilfe sorgen. Ein weiteres Beispiel war die Schichtübergabe bzw. Informationsweitergabe über mehrere Schichten hinweg. Hierzu wurden im Qualitätszirkel Checklisten entwickelt, welche eine Übersicht über den Status der Neuteile aufzeigen. Auch hier war bereits nach kürzester Zeit eine deutliche Verbesserung erkennbar.

Das Management informieren

In regelmäßigen Abständen werden bei PSInternational GmbH Managementberichte an die Geschäftsleitung gegeben. Ein sehr wichtiges Thema dabei ist die Qualitätslage im gesamten Unternehmen. Dies bedingt eine konsequente und vor allem schnelle Aufbereitung der vorhandenen Informationen. Mit Hilfe der im CAQ-System integrierten Managementfunktionen kann sich die Geschäftsleitung in kürzester Zeit einen Überblick über die angefallenen Fehler sowie der dadurch entstandenen Kosten verschaffen. Durch im System hinterlegte Kostensätze werden diese Daten auf Knopfdruck zur Verfügung gestellt. Diese „Qualitätskennzahlen“ können natürlich jederzeit auf ihre Entstehung hin zurückgeführt werden. Da die Auswertungen als „Standardmakro“ im System hinterlegt werden können, sind diese jederzeit ohne Spezialkenntnisse abrufbar. So ist es dem Manager möglich, sich selbst zu gegebener Zeit Informationen zu holen oder bestimmte Zwischenberichte abzurufen.

Ausblick

Aus heutiger Sicht kann behauptet werden, dass die konsequente Einführung des CAQ-Systems SyQua/4GL die richtige Entscheidung war. Durch dessen Einsatz ist nicht nur die Behandlung von Fehlern wesentlich effizienter und effektiver geworden. Auch die gesamte interne und externe Kommunikation wird durch das System elementar unterstützt. Die positiven Erfahrungen aus den letzten zwei Jahren, zusammen mit aussagekräftigen Managementberichten, runden das gesamte Bild ab und stellen die Weichen zur zukünftigen Nutzung weiterer Funktionen und Module.

Teilen: