Durch den Einsatz immer schneller werdender Produktionsmaschinen mit stetig steigenden Taktzahlen spielt die Maschinendatenerfassung eine immer bedeutendere Rolle. Der konsequente Einsatz solcher Systeme verbessert und sichert die Fertigungsqualität.

Dipl.-Ing. Matthias Schael, Phoenix Contact GmbH, Blomberg

Phoenix Contact in Blomberg, ein weltweit führender Hersteller von Interfacetechnik – von der Reihenklemme über Koppelbausteine bis hin zum Bussystem – erfaßt bei den eigengefertigten Montagemaschinen für Klemmen (Anlaufbild) relevante Betriebsparameter mittels Interbus und überträgt diese zum maschineneigenen MDE-Rechner.

Als “Vater” des genormten Feldbussystems Interbus versteht es sich von selbst, daß Phoenix Contact auch beim Bau der betriebseigenen Produktionsmaschinen auf Interbus als Übertragungsmedium setzt. Sämtliche Sensoren und Aktoren der komplexen Fertigungsinseln, seien es Näherungsinitiatoren, Endschalter, Ventilinseln oder Motoren, werden mit kurzen Verbindungskabeln direkt vor Ort über Sensor-/Aktorboxen mit Interbus verknüpft (Bild 2). So gelangen alle Daten mit nur einem Kabel zur Steuerung, einem Industrie-PC (IPC) mit passiven Backplane. Als Schnittstelle zwischen IPC und Interbus kommt die Interbus-PC-ISA-Karte zum Einsatz, die einfach auf den PC-internen ISA-Bus aufgesteckt wird.

Jeder Arbeitsschritt wird überwacht

Die Montagemaschinen zur Produktion der unterschiedlichsten Reihen-, Print- oder Sonderklemmen sind teils Linear-, teils Rundläufer-Maschinen. Über Drehteller oder Förderkette werden die Werkstückträger von einer Station zur nächsten “getaktet”. Dabei wird jeder Arbeitsschritt, beispielsweise das Einlegen des Kontaktteils, das Eindrehen der Schraube oder die Arretierung der Klemmhülse, nach jedem Montageschritt mittels Sensorik überprüft (Bild 3).

Die Meldungen der Sensorik werden vom Industrie-PC als Interbus-Master mit dem aktuellen Sollzustand der Anlage verknüpft und die daraus ermittelten Daten über die gleiche Busleitung an den MDE-Rechner übertragen, der als “Slave” an Interbus angeschlossen ist. 120 Meldungen über Gut- oder Fehlsituationen werden so pro Minute übergeben. Von der Steuerungsseite her ist der MDE-Rechner wie ein E/A-Modul anzusprechen.

Der MDE-Rechner verdichtet die Daten, die ihm einmal pro Arbeitstakt über die Busleitung übertragen werden, zu einem darstellbaren Datenpaket. Interbus erfaßt in dieser Konfiguration die Informationen aller Sensoren, überträgt die Befehle an die Aktoren und dient gleichzeitig dem schnellen Datenaustausch zwischen Steuerungs- und MDE-Rechner. Der Steuerungs-PC ist somit von Aufgaben der Datenverwaltung befreit und kann seine Performance den eigentlichen Steuerungsaufgaben uneingeschränkt widmen. Währenddessen verwaltet und visualisiert der MDE-Rechner die Daten und kommuniziert mit dem firmeninternen Datennetz, ohne die Zykluszeit des Steuerungsrechners nachteilig zu beeinflussen.

Qualitätssicherung durch vorbeugende Wartung

Auf dem MDE-Rechner ist eine Software installiert, die der Erfassung und Darstellung maschinenbezogener Daten und Meldungen dient. Sie ist zum einen als Hilfsmittel für den Maschinenbediener gedacht, da sämtliche Fehler oder Warnungen auf dem Bildschirm angezeigt werden und Störungen schneller beseitigt werden können. Zum anderen werden die Daten genutzt, um den Zustand der Maschine zu überwachen. Daraus lassen sich Statistiken ableiten, mit denen Wartungsintervalle festgelegt werden, um Maschinen- oder Rüstzeiten zu optimieren (Bild 4). Ebenfalls über Interbus betriebene Textanzeigen sowie der Monitor des MBE-Rechners geben dem Bedienungspersonal Hinweise über Wartungsarbeiten. Dadurch können mögliche Störungsursachen bereits im Vorfeld ausgemerzt werden. Diese vorbeugende Wartung steigert nicht nur die Produktivität, sondern auch die Qualität der gefertigten Teile.

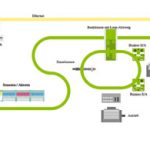

Der MDE-Rechner ist über Ethernet mit dem firmeninternen Datennetz in Verbindung, über das die Daten in regelmäßigen Abständen in einer Oracle-Datenbank auf einem zusätzlichen Server archiviert werden (Bild 5). Mit diesem Datenpool kann das Qualitätswesen nach verschiedenen Kriterien eine Auswertung über fehlerhafte Teile erstellen.

Fazit

Als universales Übertragungsmedium der anfallenden Daten übernimmt Interbus die Funktion der “Nervenstränge” in der Maschinendatenerfassung und bildet damit die Grundlage für eine hohe Fertigungsqualität. Durch die Einführung von MDE-Systemen konnte die Produktivität bei Phoenix Contact auf 5 bis 15 % gesteigert werden.

Weitere Informationen A QE 300

Teilen: