Die gestiegenen Qualitätsanforderungen an in Serie produzierten Komponenten in vielen Industriezweigen lassen sich häufig nur noch durch eine 100%ige Endprüfung realisieren. Auch die Frage nach der Validierbarkeit der Produktionsprozesse tritt immer stärker in den Vordergrund. Besonders offensichtlich ist dies in der Elektronikindustrie, aber auch in der Automobil- und der Pharmaindustrie.

Dipl.-Ing. Richard Moreth, Stellvertr. Vertriebsleiter, VITRONIC Dr.-Ing. Stein Bildverarbeitungssysteme GmbH, Wiesbaden

Diese Endprüfungen werden heute noch größtenteils manuell, mit menschlicher Sichtprüfung und mit den bekannten Unzulänglichkeiten durchgeführt:

- Schlupf von Schlechtteilen durch Komplexität der Fehler

- nicht konstante Prüfqualität

- Pseudoausschuss

- Beschädigungen durch manuelle Handhabung

- Ermüdung des menschlichen Auges

Das mittelständische Unternehmen Vitronic in Wiesbaden gilt schon seit Mitte der 80er Jahre als einer der Pioniere der automatischen optischen Qualitätsprüfung. In vielen Anwendungen wurde die Technik der Bildverarbeitung weiterentwickelt und die Machbarkeitsgrenzen immer wieder neu definiert. Die höchsten Anforderungen stellten dabei nicht nur die maßlichen Prüfungen, sondern auch die qualitative Beurteilung von Oberflächen und Konturen.

Zunächst eine kurze Darstellung über Herausforderungen bei solchen attributiven Prüfungen im Gegensatz zu Maßkontrollen.

Anforderungen für Ober- flächen- und Konturprüfung

Die zu prüfenden Flächen sind entweder Dichtflächen, Funktionsflächen oder Sichtflächen. Fehler beeinträchtigen die Funktion oder stören das Aussehen der Teile.

Oberflächenfehler treten in folgenden Formen auf:

- Kratzer, Risse

- Kerben, Dellen, Abdrücke

- Pickel, Blasen

- Poren, Lunker

- Flecken, Verschmutzung

- Streifen, Schlieren, Wolken

- Transparenzänderungen

Kantenfehler sind:

- Abplatzer, Einrisse, Eindrückungen

- Stufen, Fasenfehler, Grate

- Rundungsfehler, Verlaufsfehler

Das Erscheinungsbild der Fehler ist stark von der Beleuchtungs- und Beobachtungsrichtung abhängig. Abhängig von Werkzeugverschleiß, Materialcharge, Temperatur usw. ändert sich oft auch das Reflexionsverhalten von Teil zu Teil. Was ist gut? Was kann noch toleriert werden? Wann ist das Teil Ausschuss? Diese Kernfragen stellen sich für die Auslegung der Prüfung.

Auslegung der Prüfung

Zuerst gilt es gemeinsam mit dem Hersteller herausarbeiten, welche Zustände und Erscheinungsformen es bei den Schlechtteilen aber auch bei den Gutteilen gibt, bei welcher Ansicht und Auflösung welches Fehlermerkmal ausreichend kontrastiert und wie viel Zeit eine Prüfung in Anspruch nehmen darf.

Für das Prüfkonzept muss festgelegt werden, welche Objektbereiche mit welcher Bildpunktauflösung und in welchen Ansichten erfasst und geprüft werden sollen. Daraus wird die Sensorik abgeleitet und festgelegt, welche Kamera bzw. Kameras (Flächen- oder Zeilenkamera) unter welchem Winkel mit welcher Beleuchtung (z.B. Spot-, Linien- oder Flächenbeleuchtung) das Objekt erfassen. Das Handling der Prüfteile wird mit dem Sensorikkonzept abgestimmt. Erst dann kommen die eigentlichen Bildverarbeitungsalgorithmen ins Spiel. Hier unterscheidet man Verfahren zur Oberflächen- und zur Konturprüfung.

Oberflächenprüfung

Oberflächenfehler lassen sich in flächige Reflektivitäts- und lokale Kontraständerungen unterscheiden. Flächige Fehler über große Teile des Bildfeldes werden im Vergleich zu einer Referenzfläche meist aus der Grauwertstatistik über das ganze Bild oder entsprechende Bereiche ermittelt.

Zur Erfassung und Auswertung lokaler Fehlstellen hat sich folgendes Verfahren in der Praxis bewährt: Angepasste Filterverfahren gleichen tolerierbare Reflektivitäts- und Helligkeitsschwankungen aus. Dadurch heben sich Fehlstellen gegen ihr Umfeld ab und können als relative Helligkeitsänderungen erfasst, bzw. segmentiert werden. Benachbarte detektierte Bildpunkte werden zu Fehlerobjekten zusammengefasst. Jedes Objekt wird mit abstrakten Merkmalswerten charakterisiert und damit bezüglich Position, Geometrie, Struktur und Nachbarschaft bewertet.

Bei der nachfolgenden Klassifikation werden die Objekte in Fehlerklassen geordnet.

Je nach Aufgabe und Anforderung kommen dabei unterschiedliche Klassifikationsverfahren zum Einsatz. Diese reichen von Sieb- über Nachbarschafts- bis zu Vektorklassifikatoren. Das Einlernen erfolgt über automatisierte Einlernverfahren auf Basis relevanter Fehlermuster. Damit können relevante Fehlermerkmale erkannt und von unrelevanten, tolerierbaren Kontraststrukturen unterschieden werden.

Konturenprüfung

Im Bild eines Referenzteils werden die zu prüfenden Konturen manuell eingezeichnet oder mit einem automatischen Suchverfahren ermittelt.

Für jede Kontur wird ein in der Breite definierbarer Bereich aufgezogen, in dem die zu prüfende Kontur bei jeder Bildaufnahme gesucht wird. Über Parameter kann vorgegeben werden, wie weit der Verlauf der Kontur vom Sollverlauf abweichen darf. Damit werden Verlaufs-, Phasen- und Rundungsfehler erkannt.

Um lokale Abweichungen wie Abplatzer, Kerben, Stufen und Risse in den Kanten zu detektieren, gibt es eine weitere Prüfstufe, bei der der Konturverlauf auf lokale Richtungsänderungen analysiert wird.

Die folgenden beiden Applikationen zeigen, welche Prüfungen von Vitronic bereits erfolgreich in Prüfautomaten umgesetzt wurden:

Prüfung von Ölfilter- aggregaten für Dieselmotoren

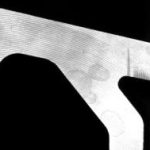

Filtergehäuse von Ölfilteraggregaten aus Aluminiumguss werden in großen Stückzahlen produziert und haben mehrere bearbeitete Dicht- und Flanschflächen (Abb. 1). Lunker und Beschädigungen jedoch, beeinträchtigen oder verhindern deren Dichtfunktion. Deshalb wurde bisher jedes produzierte Teil vor dem Verpacken an einer eigenen Prüfstation per Auge sichtgeprüft. Zur Qualitätsverbesserung und zur Kosteneinsparung entschied der Hersteller eine automatische Prüfzelle in den vorhandenen Teiletransport zu integrieren.

In der realisierten Anlage werden die Filter auf Werkstückträgern nacheinander in zwei Prüfstationen eingefahren, ausgehoben und die Prüfbereiche mit fünf Flächenkameras im Produktionsprozess erfasst. Eine Kamera verfährt über die große Flanschfläche, eine zweite dreht sich über dem ringförmigen Filterflansch. Die dritte erfasst in der Drehung die Zylinderinnenfläche. Schließlich prüfen zwei Kameras einzelne kleinere Dichtflächen. Insgesamt wertet das Bildverarbeitungssystem mehr als 40 einzelne Bildaufnahmen aus (Abb. 2). Zur Ausleuchtung werden speziell angepasste LED-Leuchten eingesetzt.

Die relevanten Prüfbereiche werden von Referenzteilen aber auch aus CAD-Vorgaben abgeleitet. Innerhalb dieser Bereiche werden die Oberflächenprüfungen mit anpassbarer Empfindlichkeit ausgeführt. Bei der Auswertung kommt hinzu, dass Wasserflecken vorhanden sein können, die nicht als Fehler gewertet werden dürfen. Des weiteren müssen bestimmte Lunker und Fehlstellen außerhalb der eigentlichen Funktionsbereiche toleriert werden. Die Prüfzeit für den kompletten Ablauf beträgt 12 Sekunden.

Trotz der schwierigen Anforderungen hat sich die Bildverarbeitungslösung bewährt, zumal sich die Prüfverfahren an beliebig geformte Flächen und Konturen anpassen lassen.

Prüfung von Sintermetall-Keilen

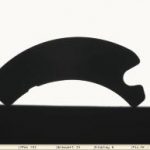

Ein zweites Beispiel zeigt die Prüfung kleiner Sintermetallteile. Diese harten und glänzenden „Keile„ werden in großen Stückzahlen für die Verstellmechanik von PKW-Sitzgestellen produziert.

Ein Hochleistungsprüfautomaten prüft und sortiert die sichelförmigen Teile (Abb. 3) an allen Flächen auf Beschädigungen und Schleifmittelrückstände. Der Prüfablauf erfolgt mit einem Prüfdurchsatz von fünf Teilen pro Sekunde. Bei einer Produktionsmenge von mehr als einer viertel Million Teile pro Tag war die Automatisierung der Prüfung die einzige realistische Möglichkeit, die geforderte Null-Fehler Quote sicher zu stellen.

Das Bildverarbeitungssystem Vinspec prüft die Sinterteile auf Risse, Lunker, Aufblühungen und Kantenausbrüche im Zehntel-Millimeter-Bereich sowie auf eingeklemmte Schleifsteine. Anschließend werden sie entsprechend dem Prüfergebnis sortiert. Neben der reinen gut/schlecht – Entscheidung wird der jeweilige Teiletyp, einer von derzeit drei Varianten, anhand von Konturmerkmalen identifiziert (Abb. 4a +b).

Die besonderen Eigenschaften der Bildverarbeitungssoftware sind das Erfassen und Prüfen beliebig geformter Teile und Kantenverläufe, auch bei nicht exakter Teileposition, ebenso wie die Auswertung in kürzester Zeit. Die Prüfungen lassen sich auf einfache Art und Weise einlernen und verwalten.

Im Prüfautomat werden die als Schüttgut angelieferten Teile zuerst in einem großen Wendelförderer vereinzelt und mehrbahnig transportiert. Anschließend werden die parallelen Bahnen auf ein Band zusammengeführt und an vier Kamerastationen entlanggeführt. Die Bildaufnahmen werden im Durchlauf über Lichtschranken ausgelöst, ausgewertet und die Teile je nach Typ per Blasdüsen in eine von drei Kisten geleitet. Nur Schlechtteile fallen am Riemenende in die Ausschusskiste.

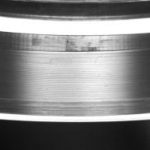

Zwei seitlich angeordnete Kameras erfassen die beiden ebenen Seiten, jeweils im Hellfeld flächiger LED-Blitzleuchten, mit einer Auflösung von drei µm.

Zwei weitere Kameras erfassen zusammen den gekrümmten Rücken. Eine spezielle Beleuchtungsanordnung ermöglicht dabei die gezielte Ausleuchtung, trotz gebogener Fläche (Abb. 5).

Bei der Bildauswertung werden relevante Oberflächendefekte ebenso wie Ausbrüche an den Kanten ermittelt, abhängig von den kundenseitig einstellbaren Toleranzgrenzen. Die fünfte Kamera bildet die Silhouette des Teils mit telezentrischer Optik ab und erfasst die jeweilige Teilegeometrie, berechnet Abweichungen zur eingelernten Sollkontur und detektiert Schleifsteine.

Die Bilanz

Die vorgestellten Applikationsbeispiele zeigen, dass mit dem aktuellen Stand der Vitronic-Bildverarbeitungstechnologie auch anspruchsvolle Sichtprüfaufgaben mit hohen Durchsatzanforderungen erfolgreich automatisiert werden können. Mit der Kombination leistungsfähiger, modularer Hard- und Softwarekomponenten mit speziellen Beleuchtungen können auch gekrümmte Prüfflächen und beliebig geformte Teilegeometrien geprüft werden. Eine Nullfehler-Strategie ist im Zusammenhang mit integrierter 100%-Qualitätsinspektion ein entscheidender Faktor für die Wettbewerbsfähigkeit von Unternehmen und der Einsatz der Bildverarbeitung nimmt dabei einen zunehmend größeren Stellenwert ein.

QE 534

Teilen: