Vogt Werkstoffprüfsysteme entwickelte für die Inline Ultraschallprüfung von Getriebeschalträdern eine neue Prüfmethode, die „quasi Trockenprüfung“. Eine zeitsparende und bequeme Prüfmethode, die ohne eine herkömmliche Tauchtechnikprüfung mit dem Koppelmedium Wasser auskommt.

Dipl.-Ing. (FH) Carsten Köhler und Dipl.-Ing. Göran Vogt

Im Bereich Powertrain der Kunden von Vogt werden manuelle und automatisierte Schaltgetriebe für Pkw´s hergestellt. Die darin verbauten Schalträder bestehen aus zwei Einzelteilen, dem Schaltrad und dem Kupplungs-körper. Beide werden mittels einer Schweißnaht im Laserstrahlschweißverfahren miteinander verbunden. Die Qualitätsüberwachung dieser Schweißnaht sollte dabei durch die Ultraschallprüfung realisiert werden. Die Prüfaufgabe besteht darin, zum einen die Schweißnahttiefe zu überwachen als auch Flankenbinde- und Volumenfehler in der Schweißnaht, gemäß der kundenspezifischen Fehlergrößen und -häufigkeiten zu detektieren und dementsprechend zu protokollieren.

Die Ultraschallprüfung dieser Schalträder sollte Inline direkt nach dem Schweißen der Bauteile erfolgen. Es werden dabei insgesamt sieben verschiedene Schaltradtypen auf zwei unterschiedlichen Schweißmaschinen produziert. Die Produktion erfolgt im Drei-Schicht-Betrieb, so dass ca. 9 000 Stück eines jeden Schaltradtyps pro Woche produziert werden. Das Bewertungsergebnis der Ultraschallprüfung (i.O./n.i.O.) wird an eine nachfolgende Sortiereinrichtung übermittelt. Als Taktzeit für die Ultraschallprüfung eines Schaltrades stehen maximal 5 Sekunden zur Verfügung.

Realisierung der Vorgaben

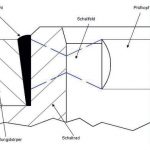

Bei der Ultraschallprüfung wird ein Ultraschallsignal durch einen in die Prüfmechanik integrierten Ultraschallprüfkopf erzeugt, welcher zentrisch in der Innenbohrung des Zahnrades senkrecht zur Schweißnahtposition einschallt. Durch den Einsatz der Impuls-Echo-Methode wird das reflektierte Signal aus dem Schweißnahtbereich anschließend registriert und bewertet.

Überschreitet die Echohöhe einen voreingestellten Amplitudenschwellenwert, wird eine entsprechende Anzeige detektiert und in einem C-Bild (Amplitudenbild) entsprechend der gewählten Auflösungen und der beschriebenen Prüfbahn aufgenommen und während der Prüfung dargestellt.

Ob eine Fehlstelle detektiert wird, hängt von Ihrer Reflektivität sowie von der eingestellten Empfindlichkeit des Ultraschallprüfsystems ab. Über die Ultraschall-parameter kann diese Empfindlichkeit freigewählt werden. Das Prüfsystem bietet die Prüfmethode „360° Linienscan“ und „flächiger Scan“ als Abwicklung (C-Bild). Die aufgenommenen Ultraschallsignale werden gemäß einer kundenspezifischen Auswertematrix vom Prüfsystem automatisch bewertet. Das Endergebnis ist eine i.O.- oder n.i.O.-Klassifizierung der geschweißten Schaltzahnräder mit nachfolgender Sortierung.

Das entsprechende Qualitätskriterium wird im Rahmen der beschriebenen Genauigkeit und der softwareseitigen Grenzen sowie entsprechender Testkörper eigenständig durch den Kunden definiert und eingestellt.

Bei der Ultraschallprüfung von Zahnrädern kommt im Wesentlichen das Tauchtechnikprüfverfahren zum Einsatz. Dabei wird das Zahnrad komplett unter Wasser getaucht. Das Ultraschallsignal wird über das Koppelmedium Wasser in das Bauteil übertragen und auch hierüber wieder als Reflektion an den Prüfkopf zurückgegeben.

Aufgrund der geringen Taktzeitvorgabe in diesem Anwendungsfall konnte diese übliche Tauchtechnikmethode nicht zum Einsatz kommen. Der zeitliche Aufwand für das Eintauchen des Zahnrades, dem Prüfen an sich und der nachfolgend notwendigen Trocknung und Sortierung lies dies im Rahmen der sehr kurzen Taktzeit nicht zu.

Diese gegebenen technischen Bedingungen bildeten die Basis, für die von der Vogt entwickelte Methode, die „quasi-Trockenprüfung“ der Zahnräder mittels eines Zahnradprüfstempels, einzusetzen. Dieser neue Zahnradprüfstempel ist direkt über dem Transportband hinter der Laserschweißanlage positioniert und fährt automatisch in die Bohrung des zu prüfenden Zahnrades. Nach Erreichen der Endposition wird ein Ballon (Membrane) automatisch mit einer speziellen Koppelflüssigkeit aufgepumpt. In diesem Ballon befindet sich der Ultraschallprüfkopf. Nachdem sich der Ballon an der Innenseite der Bohrung geometrisch angepasst hat, startet der Prüfvorgang.

Beim Linienscan führt der Prüfkopf an der programmierten Position eine 360°-Prüfung durch. Bei einem Flächenscan wird der rotierende Ultraschallprüfkopf entlang der Schweißnahttiefe motorisch verfahren. Die Anzahl der Prüfspuren richtet sich im Wesentlichen nach der geforderten Mindest-Schweißnahttiefe. Während dieser Prüfung bleibt das Zahnrad in Ruheposition auf dem Förderband liegen. Die Vorteile dieser Prüfmethode liegen auf der Hand:

- die „quasi-trockene“ Ankopplung

- keine nachträgliche Trocknung der Zahnräder

- eine niedrige Taktzeit.

Zur Prüfung der insgesamt sieben verschiedenen Schaltradtypen kommt jeweils ein spezifischer Zahnradprüfstempel zum Einsatz. Dieser wird in einer Basiseinheit, aufgenommen. Die Basiseinheit beinhaltet den Antrieb für die Rotations- und Linearbewegungen des Ultraschallprüfkopfes.

Verschiedene Schaltradtypen werden parallel gefertigt

Bei dem dargestellten Anwendungsfall kommen insgesamt drei Basiseinheiten für drei unterschiedliche Produktionslinien zum Einsatz. Es werden also verschiedene Schaltradtypen parallel gefertigt und geprüft. Entsprechend der aktuell gefertigten Schaltradtypen werden die entsprechenden Prüfstempel in der Basiseinheit arretiert.

Die Prüfeinheit besteht aus einem PROline Ultraschallgerät von Vogt. Dies ist ein flexibles PC-gestütztes Prüfsystem mit Windowsoberfläche für die mechanisierte und automatisierte Ultraschallprüfung in der Produktion. Von Vorteil ist der bedienerfreundliche Aufbau der Software, der geringe Schulungen erfordert und nach einer kurzen Einarbeitung einen sicheren und schnellen Umgang mit der Prüftechnik ermöglicht.

Vogt Werkstoffprüfsysteme, Burgwedel

QE 551

Teilen: