Seit den ersten babylonischen Lehmziegelproduktionen hat sich nichts an einem grundlegenden Problem geändert: die industrielle Massenfertigung gleichartiger Güter mit Hilfe von Formen muss damit rechnen, dass das Innere, das Negativ der Form, und das Äußere des darin produzierten Werkstückes nicht immer hundertprozentig übereinstimmen. War es im Zweistromland noch der Masseverlust das durch Trocknen der Schlammziegel, sind es heute beispielsweise der Schwund durch chemische Reaktionen von Kunststoffkomponenten, zehntel Millimeter, um die sich Gussstücke beim Erkalten zusammenziehen, oder die elastische Rückstellung von Blechen nach dem Öffnen von Presswerkzeugen, die den Ingenieuren das Leben schwer machen.

Was mesopotamische Lehmziegelarchitekten noch durch handwerkliches Geschick und Ad hoc-Lösungen in den Griff bekamen, ist in Zeiten globaler arbeitsteiliger Massenproduktion und hochkomplexer Konstruktionen aus Tausenden von Teilen nicht akzeptabel und wird zur Wohlstandsbremse. Wenn die vom Presswerk produzierte B-Säule des neuen PKW-Modells nicht mit der Konstruktionszeichnung, heute CAD-Daten, übereinstimmt, dann wird die vom Zulieferer „just in sequence“ angelieferte Kompletttür wohl kaum ohne inakzeptable Spaltmaße passen. Teure Nacharbeiten oder gar tausendfacher Ausschuss sind die Folge. Pressteil und Form können aufgrund von Naturgesetzen eben beim besten Willen nicht übereinstimmen, doch das Pressteil und seine Konstruktionsdaten müssen übereinstimmen.

Neue Dimension durch 3D-Scanner

Bisher halfen hier nur die Erfahrung der Werkzeug- und Formenbauer, gepaart mit zeitaufwändigen Tuschierprüfungen oder, moderner, Koordinatenmessungen. Allerdings: beide Methoden liefern nur punktuelle Messergebnisse, auch mit ihnen arbeitet man weitgehend wie mit der berühmten Stange im Nebel. Die seit einem Jahrzehnt immer preisgünstiger und leistungsfähiger verfügbaren 3D-Scanner haben allein durch die schiere Menge der von ihnen bereit gestellten Daten eine neue Dimension der Prüftechnologie aufgestoßen.

Doch die so eingescannten Punktwolken und aus ihnen berechneten Oberflächennetzwerke existieren nicht in der Welt der ursprünglichen Konstruktionsdaten. Die meisten etablierten CAD-Programme können mit ihnen nicht umgehen. Müssen sie aber, wenn sie dazu dienen sollen, den unzureichenden Prototyp der B-Säulen-Pressform in dokumentierbarer Weise und damit nachvollziehbar neu zu definieren und auf den heute verfügbaren numerisch gesteuerten Maschinen zu überarbeiten – sei es durch Auftrag von zusätzlichem Formwerkstoff oder durch Entfernen von Material. Schließlich nutzt sich auch die Form im Produktionsprozess ab, muss laufend in allen Dimensionen überprüft und bei Erreichen von Grenzwerten überarbeitet oder durch ein neues Exemplar der Form ersetzt werden.

Schneller und genauer Vergleich

Der zeitaufwändige und damit teure Prozess der Anpassung von Formen an die Soll-Daten der Werkstücke, als Re-Engineering bezeichnet, wurde bis Ende der 90-er Jahre im Trial-and-Error-Verfahren durchgeführt: Werkstück und Werkzeug wurden gescannt, ihre Differenzen berechnet und dann wurde versucht, die CAD-Daten des Werkzeugs so anzupassen, dass die Dimensionen des Werkstücks möglichst nahe ihrer Konstruktionsdaten lagen. Schwachstelle des Verfahrens war, dass die aus den Punktewolken des 3D-Scans berechneten Oberflächennetzwerke eben keine CAD-Daten waren. Einfaches Beispiel: Das Oberflächennetzwerk eines Zylinders gibt der CAD-Software keine eindeutige Auskunft darüber, welche Länge und welchen Radius der Zylinder hat.

Genau hier setzt die seit dem Jahr 2000 verfügbare Rapidform-Software der koreanischen Firma Inus Technology Inc. an, die seitdem laufend weiter entwickelt wird.

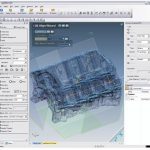

Die populärste Anwendung ist das Produkt zum Reverse-Engineering, die rapidform XORedesign (XOR) Reverse Modeling Suite, die für die Verarbeitung von Scandaten und das komplette Reverse-Modeling eingesetzt wird. Für Unternehmen, die einen schnellen und genauen Vergleich von physisch existierenden Bauteilen mit ihren CAD-Originaldaten brauchen, verbindet die Rapidform Professional Suite die Reverse-Engineering-Funktionen mit einer weltweit führenden Inspektionssoftware. Mit der Software-Suite können Scandaten von produzierten Teilen unmittelbar mit einem idealen CAD-Modell verglichen werden, um so Abweichungen oder Produktionsfehler zu entdecken. rapidformXOR ist die erste Software, die direkt aus 3D-Scan-Daten echte parametrische CAD-Modelle für SolidWorks, Unigraphics und Pro/Engineer erzeugt. Die Software ist mit Einzelplatzlizenzkosten von rund 20.000 Euro nicht billig, rentiert sich aber wegen des hohen Zeitsparpotenzials schnell.

Fehlerursachen finden

Weniger aufwändig ist das Produkt zur Qualitätssicherung, rapidform XOVerifier (XOV). rapidformXOV hebt die punktwolkenbasierte Inspektion mit Werkzeugen wie „liveInspect“, „liveScan“ und einem Ein-Klick-Prüfprozess ohne Notwendigkeit der Makroprogrammierung auf ein neues Automatisierungsniveau. Mit rapidformXOV können Unternehmen in der Fertigung große Scandatensätze mit CAD-Daten vergleichen und feststellen, wo die Ursachen von Herstellungsfehlern liegen.

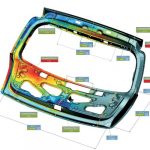

Pressformen und andere Formen werden ebenfalls gescannt und mit Hilfe von rapidformXOV in 3D-Falschfarben dargestellt. Die Falschfarbendarstellungen werden mit den Arbeitsanweisungen für die NC-Abteilung angereichert, die die Formen überarbeiten müssen und für die die Falschfarben eine visuelle Hilfe sind, um effizient genau die richtigen Lösungswege finden zu können. Nacharbeiten in der Luft verschwenden Zeit; zu tiefe Schnitte in gehärtetem Werkzeugstahl zerstören teure Karbid-Fräswerkzeuge in Sekunden. Rapidform hilft, beides zu vermeiden, und dient auch dazu, die Korrekturen an den Formen zu dokumentieren. Die überarbeiteten Formen werden erneut gescannt, und mit rapidformXOR ein parametrisches Modell der Form erzeugt, das direkt in CAD-Systeme importiert werden kann. Damit existiert dort eine Datenbasis, anhand derer die Abnutzung der Werkzeuge laufend überprüft und seine Wartung und Re-Design nachvollziehbar und dokumentierbar geplant werden können.

Rapidform EMEA Office (Europe, Middle East and Africa), Eschborn

QE 513

www.rapidform.com

Teilen: