In den letzten Jahren haben akustische Methoden zur zerstörungsfreien Riss- und Gefügeprüfung eine immer stärkere Bedeutung erfahren, da sie sich kostengünstig und mit geringem Aufwand in eine Serienfertigung integrieren lassen. Grundlage der Verfahren ist die Eigenschaft, dass ein durch einen Schlag zum Schwingen angeregter Körper grundsätzlich in seinen Eigenfrequenzen (Resonanzen) schwingt. Diese Schwingungen lassen sich über Luft- oder Körperschallsensoren messen und mit einem Computer mit eingelernten Mustern vergleichen (Klangprüfung). Auf diese Weise lässt sich schnell und zuverlässig feststellen, ob der Körper Risse aufweist, die Materialeigenschaften von Vorgaben abweichen oder z. B. Lunker und Poren vorhanden sind.

Dipl.-Ing. Stefan Rieth-Hoerst, Vertrieb akustische Materialprüfung bei RTE Telefon: 0721-94650–40 Mail: S.Rieth-Hoerst@rte.de

Damit ein Computer die Eigenschaften des Prüfobjektes beurteilen kann, ist es erforderlich, diese durch Merkmale festzulegen. Hierzu hat sich eine Kombination von mathematischer Berechnung der Eigenmoden über die FEM (Finite Elemente Methode) und systematischen Messungen mit Mikrofon oder Laservibrometer als erfolgreiche Vorgehensweise herauskristallisiert.

Der Beitrag beschreibt die Prüfmethode, die Anwendungsbereiche sowie ihre Umsetzung. Anhand von Beispielen aus der industriellen Praxis werden die einzelnen Schritte gezeigt von der Aufgabenstellung bis zur fertigungsgerechten Lösung.

Sicher haben unsere Vorfahren bereits vor Jahrtausenden das Prinzip der akustischen Materialprüfung genutzt und dabei z.B. durch Anschlagen eines Tongefäßes den Klang interpretiert. Ein rissbehafteter Körper klingt anders als ein Rissfreier. Seit ca. 15 Jahren wird dieses Prinzip auch zur automatisierten 100% Qualitätskontrolle in der Fertigung eingesetzt. Durch die Simulationsmöglichkeiten über die FEM (Finite Elemente Methode) lässt sich der Klang, also die Sprache des Werkstückes, immer besser interpretieren und ausgereifte Auswerteverfahren nutzen, um immer feinere Fehler mittels der akustischen Materialprüfung zu erkennen.

Resonanzanalyse

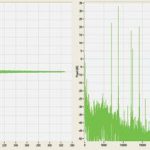

Klopft man mit dem Fingerknöchel an ein leeres Weinglas, erklingt ein klares „Ping“. Hat der Glaskelch einen Riss, ist nur noch ein dumpfes „Pock“ zu hören. Genau dieses Prinzip der akustischen Resonanzanalyse wird auch industriell eingesetzt. Messtechnisch lässt sich der Klang wesentlich feiner und in einem weit größeren Klangspektrum aufnehmen und auswerten als mit dem menschlichen Ohr. Dabei ist die Resonanzanalyse immer ein vergleichendes Verfahren. Zwar wissen wir aus Erfahrung, dass ein Weinglas ein gewisses Klangverhalten aufweisen sollte, der Klang selbst verrät jedoch noch nicht, ob ein Bauteil in Ordnung ist oder einen Fehler aufweist. Erst der Vergleich zu anderen Teilen kann Veränderungen im Klangspektrum messtechnisch aufzeigen und somit Hinweise auf vorliegende Defekte geben. Volumenorientierte Fehler haben einen Einfluss auf die mechanischen Eigenschaften eines Bauteils und verändern damit auch sein Resonanzverhalten. Nimmt man wieder das Beispiel des Weinglases, so ist ein Kratzer an der Glasoberfläche zwar nach ästhetischem Maßstab nicht in Ordnung, verändert aber noch nicht wesentlich das Klangverhalten. Reicht der Defekt jedoch in die dünne Glaswand hinein, verändert sich der Klang signifikant und wird mit der Resonanzanalyse erkannt.

Selbstverständlich muss für eine 100 % Prüfung mittels Resonanzanalyse das Bauteil entsprechend angeregt und gelagert werden. Ziel dabei ist immer, dem Prüfling möglichst viel Informationen aus seinem Klangspektrum zu entlocken. Bei der erfolgreichen Anwendung der Resonanzanalyse kommen den Auswerteverfahren eine entscheidende Bedeutung zu. Bei der Interpretation des Klanges muss zwischen zulässigen Fertigungsschwankungen und Defekten unterschieden werden. Um die mögliche Prüfschärfe zu ermitteln sind in der praktischen Anwendung Messreihen an Musterteilen hilfreich, nach dessen Auswertung im Spektralbereich sich bauteilspezifische Prüfparameter ableiten lassen. Durch Simulation der Eigenmoden über die Finite Elemente Methode (FEM) lassen sich ebenfalls wichtige Rückschlüsse ziehen, welche akustischen Merkmale z.B. von einem Riss beeinflusst werden und zur Auswertung herangezogen werden können. Da die meisten Bauteile heutzutage mit leistungsfähigen CAD Systemen konstruiert werden und die Bauteildaten damit in elektronischer Form vorliegen, ist eine Eigenmodenberechnung über FEM meist kostengünstig durchführbar.

Anwendungen in unterschiedlichen Branchen

Die Blechumformung ist ein schnelles und kostengünstiges Verfahren um gerade im Automobilbereich Bauteile in Massen zu fertigen. Beispielsweise werden hier für den Airbagbereich Tiefziehteile gefertigt, in denen die Treibladung des Airbags gezündet werden. Es handelt sich hierbei natürlich um sicherheitsrelevante Bauteile, die geprüft werden müssen. Typische Fehler sind sogenannte „Smilies“, also Materialungänzen, die durch den Umformprozess im Material halbrunde Fehlstellen aufweisen. Verändert ein solcher „Smilie“ die mechanischen Eigenschaften des Teils, wird er anhand der Veränderung in dem sonst klar definierten Klang durch die Resonanzanalyse zuverlässig erkannt und aussortiert.

Gegenüber dem sehr definierten Klang einer eher kleinen Airbaghülse werden beispielsweise tiefgezogene Auspufftöpfe mittels der Resonanzanalyse geprüft. Deren Klang ist jedoch eher als Scheppern zu bezeichnen. Obwohl in diesem Fall die akustischen Kennwerte weit weniger präzise bestimmbar sind als bei den Airbagteilen, lassen sich Materialfehler, z.B. aufgerissene Stellen noch deutlich erkennen. Hier liegt der Nutzen weniger im sicherheitstechnischen Aspekt als vielmehr darin, Produktionskosten einzusparen indem man führzeitig fehlerhaft umgeformte Bauteile aus dem Prozess aussortiert.

Als Klassiker bei der Resonanzanalyse kann man die Klangprüfung von Dachziegeln bezeichnen. Tondachziegel sind ein Naturprodukt und unterliegen starken Fertigungsschwankungen. Während sich ein Werker bei einer 100% Klangprüfung in der Fertigung auf solche Schwankungen anpassen kann, muss ein Prüfsystem seine Parameter auf eine „intelligente“ Art selbst adaptieren. Wurde noch vor einigen wenigen Jahren ausschließlich die subjektive Prüfung angewendet, so hat sich die automatisierte und objektive Prüfung in der Ziegelindustrie bereits etabliert und bewährt.

Der Markt für keramische Bremsscheiben für den PKW Bereich ist stark wachsend. Selbstverständlich sind Bremsscheiben sicherheitsrelevante Bauteile und müssen zu 100% geprüft werden. Dies wird ebenfalls mittels Resonanzanalyse durchgeführt. Zu Beginn der Integration einer Prüfanlage werden zunächst alle akustisch auffälligen Teile aussortiert und anschließend näher untersucht. Bestätigte sich die Abweichung in einem Defekt, wird diese Abweichung als Prüfkriterium hinterlegt. Nach einer entsprechenden Einlernphase können somit alle Scheiben zu 100% auf Defekte untersucht werden.

In praktisch allen PKW Motoren werden Sinterteile eingesetzt. Der Ausfall eines solchen Bauteils würde meist zu großen Schäden bzw. zu einem Totalausfall des Motors führen. Daher ist hier eine 100 % Prüfung der Bauteile notwendig. So werden beispielsweise Nockenwellenversteller mittels akustischer Resonanzanalyse geprüft. Bei dieser Anwendung können rotationssymmetrische Eigenschaften der Teile genutzt werden um feine Risse und Dichteunterschiede zu detektieren. Prinzipiell lässt sich das Verfahren der akustischen Materialprüfung auf alle Bauteile anwenden, die ausreichend lange klingen (wenigstens 10 ms lang) und bei denen volumenorientierte Fehlter erkannt werden müssen.

Ausblick

Schon heute werden jährlich mehrere 100 Millionen Bauteile auf ihre Qualität mittels der akustischen Resonanzanalyse geprüft. Durch den wachsenden Erfahrungsschatz und die verbesserten Simulationsmöglichkeiten zur Eigenmodenberechnung lässt sich das Resonanzverhalten von Bauteilen immer besser verstehen. Dabei ist klar erkennbar, dass das Potenzial der akustischen Prüftechnik noch lange nicht ausgeschöpft ist. Dies zeigt sich auch in der zunehmenden Zusammenarbeit zwischen Industrie, Forschung und den Verbänden. So arbeitet beispielsweise seit 2006 ein Arbeitskreis der Deutschen Gesellschaft für zerstörungsfreie Prüfung (DGZfP) an einer Richtlinie zur Anwendung der akustischen Materialprüfung in der Fertigung. Ziel ist es, das Verfahren der akustischen Materialprüfung noch stärker im industriellen Umfeld zu etablieren.

RTE Akustik + Prüftechnik, Pfinztal

QE 525

Teilen: