Die Röntgenbildgebung – und speziell die Computertomographie (CT) – erlaubt im Gegensatz zu anderen zerstörungsfreien Prüfmethoden, wie z. B. Ultraschall und Thermographie, einen wesentlich genaueren Blick in das Innere eines Objekts und die darin befindlichen Objektstrukturen. Sie bietet zudem die Vorteile eines berührungslosen Verfahrens, ohne Notwendigkeit für ein Koppelmedium und vergleichsweise wesentlich weniger Beschränkungen hinsichtlich der Auswahl von prüfbaren Materialien und Wandstärken.

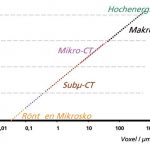

Im Gegensatz zur medizinischen Anwendung der Röntgentechnik, wo das untersuchte Objekt, der menschliche Körper, im Wesentlichen immer gleich ist, existiert bei der industriellen Anwendung eine sehr hohe Vielfalt von Objekten, die sich in ihren Eigenschaften und den zu prüfenden Aspekten stark unterscheiden. Aus diesem Grund existiert kein Messaufbau, der für alle Prüfaufgaben der zerstörungsfreien Röntgenprüfung gleichermaßen gut geeignet ist. Beginnend bei höchsten Auflösungen im nm-Bereich für sehr kleine Objekte bis hin zu gröberen Auflösungen für sehr große Objekte sind jedoch verschiedene Systeme verfügbar (Bild 1). In Tabelle 1 sind unterschiedliche Systeme mit den wichtigsten Kenngrößen charakterisiert. Die einzelnen Angaben beziehen sich jeweils vor allem auf die 3-D-Bildgebung mittels Röntgen-CT. Die prinzipiellen Zusammenhänge sind jedoch in gleicher Weise auch für die Radioskopie gültig.

Im Bereich der Röntgenbildgebung unterscheidet man vor allem das rein projektive Verfahren der Radioskopie (Durchstrahlung) und das auf der gemeinsamen Auswertung einer systematisch erzeugten Vielfalt von Projektionen beruhende Prinzip der Computertomographie, womit 3-D-Daten des erfassten Messvolumens gewonnen werden können. Beiden Verfahren ist gemein, dass eine hochauflösende Darstellung der zu prüfenden Objekte vor allem durch eine einfach zu realisierende direkte geometrische Vergrößerung erreicht wird; neben den Möglichkeiten der Abbildung mittels Röntgen-Optik und der Verwendung von hochauflösenden Detektoren.

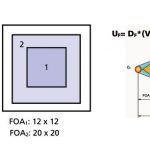

Die maximal mögliche geometrische Vergrößerung V ist dabei abhängig vom Verhältnis des Abstands zwischen Röntgenquelle und Detektor (FDA) und des Abstands zwischen Röntgenquelle und Prüfobjekt (FOA). Wie auch die folgende Abbildung (Bild 2) zeigt, hat die damit erreichbare Auflösung ihre Grenze in der Brennfleckgröße DF (diese bedingt die Unschärfe UF) der Röntgenquelle. Die Wahl einer minimalen effektiven Pixelgröße, die circa der Hälfte der Brennfleckgröße entspricht, ist hier sinnvoll.

Dem Detektor kommt neben der Röntgenquelle eine herausragende Bedeutung in Röntgenprüfsystemen zu. Wie im optischen Bereich sind auch Röntgen-Detektoren in unterschiedlichen geometrischen Auslegungen als Flächen- oder Zeilen-Detektoren verfügbar. Je nach Prüfaufgabe muss die geeignete Sensorgeometrie ausgewählt werden.

Die meisten dieser Detektoren basieren auf dem Prinzip der indirekten Konversion, bei der Röntgenstrahlung zunächst durch eine Szintillationsschicht in sichtbares Licht gewandelt wird. Dieses wird in einer darunter angeordneten Photodiodenmatrix in ein elektrisches Signal umgesetzt. Stand der Technik bei Flächen-Detektoren ist heute die sog. Flat-Panel Technologie. Diese sind mit aktiven Flächen bis zu 40 x 40 cm² verfügbar, wobei je nach Größe und Typ Pixelgrößen im Bereich 50 bis 400 µm angeboten werden.

Die Vorteile von Flat-Panel-Detektoren liegen in ihrer hohen Dynamik größer 80 dB. Deshalb sind sie vor allem für komplexe Prüfobjekte mit hohen Wandstärkeunterschieden gut geeignet, wie sie bei sicherheitsrelevanten Aluminiumdruckgussteilen in der Kfz-Industrie häufig vorkommen.

Hauptnachteil der Flat-Panel-Detektoren ist die geringe Strahlungsfestigkeit, die durch den Aufbau prinzipbedingt ist. Je nach Dicke der Szintillationsschicht kann die Röntgenstrahlung bereits bei geringen Energien nicht vollständig vom Szintillator absorbiert werden und schädigt die direkt dahinter liegende Halbleiterschicht. Die Schädigung macht sich durch zunehmende Bilddefekte wie z.B. Image Lag (Nachleuchten), Burn In (Einbrand) und Pixelfehler bemerkbar. Dies kann dazu führen, dass der Detektor in fertigungsintegrierten Röntgen-Prüfsystemen schon nach mehreren Monaten Dauerbetrieb ausgetauscht werden muss, was einen nicht unerheblichen Kostenfaktor beim Betrieb solcher Anlagen darstellt.

Aufgrund der beschriebenen Nachteile von Flat-Panel-Detektoren wurden am Fraunhofer IIS die XEye-Röntgendetektoren entwickelt, die auch bei hohen Röntgenenergien eine konstante, mit Flat-Panel-Detektoren vergleichbare Bildqualität liefern. Das Grundprinzip dieser Detektoren beruht auf der optischen Abbildung eines Szintillatorschirms auf mehrere Kameramodule. Aus den Teilbildern wird dann das Gesamtbild elektronisch zusammengesetzt. Durch die optische Abbildung ist es möglich, die Optik und Kameraelektronik vollständig vor der Röntgenstrahlung abzuschirmen, so dass diese keinen negativen Einfluss auf die Bildqualität und Langlebigkeit des Detektors hat. Verfügbar sind die XEye-Detektoren mit aktiven Flächen bis zu 40 x 20 cm² und effektiven Pixelgrößen von 100 bis 400 µm. Das Image Lag ist um mehr als den Faktor 10 geringer als bei auf amorphem Silizium basierenden Flat-Panel-Detektoren. Aufgrund eines elektronischen Shutters kann mit Belichtungszeiten beginnend ab 1 ms gearbeitet werden, wodurch die Aufnahme dynamischer, schneller Prozesse ohne Bewegungsunschärfe ermöglicht wird (Bild 3). Aktuell wird an der Steigerung der Bildwiederholraten gearbeitet. Damit besteht die Möglichkeit, sehr schnelle CT-Systeme für die Inline-Prüfung mit Messzeiten im Bereich weniger Sekunden zu realisieren.

Bei einer älteren Detektor-Technik, dem ursprünglich für medizinische Anwendungen entwickelten Bildverstärker, wird die Röntgenstrahlung ebenfalls zunächst über eine Szintillationsschicht in sichtbares Licht gewandelt, welches dann in einer direkt dahinter angebrachten Kathodenstrahlröhre elektronisch verstärkt auf eine zweite Szintillationsschicht trifft. Das Abbild auf dieser zweiten Szintillationsschicht wird schließlich von einer optischen Kamera aufgezeichnet. Diese Technik weist eine hohe Empfindlichkeit auf. Nachteil ist ihre geringe Dynamik. Die mögliche Bildwiederholfrequenz hängt im Wesentlichen von der eingesetzten Kamera und der Leistung der Röntgenröhre ab. Versuche am Fraunhofer IIS mit HighSpeed-Kameras haben gezeigt, dass Bildwiederholfrequenzen von bis zu 4000 Hz durchaus möglich sind.

Die Inline-Prüfung mittels Radioskopie, z. B. von sicherheitsrelevanten Gussteilen in der Automobilindustrie, kann als Stand der Technik bezeichnet werden. Dazu werden einige wenige zweidimensionale Röntgenbilder eines jeden Werkstücks in der Produktionslinie erstellt und hinsichtlich Fehlstellen wie beispielsweise Lunker oder Porositäten untersucht. Die Auswertung der generierten Röntgenbilder und damit die Bewertung eines Objekts kann manuell oder automatisch erfolgen.

Die dreidimensionale Röntgen-Computertomographie (3-D-CT), die als bildgebendes Verfahren aus der medizinischen Diagnostik heute nicht mehr wegzudenken ist, hat sich mittlerweile auch als zerstörungsfreies Prüfverfahren zur Untersuchung von Prototypen im Laborbereich etabliert. Die 3-D-CT ermöglicht die komplette Erfassung eines Objekts mit all seinen innenliegenden Strukturen. Sowohl die Form, Größe, als auch Lage eines Defekts im Gussteil können mithilfe der 3-D-CT genauestens bestimmt werden.

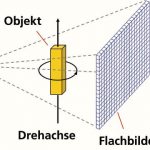

Im Gegensatz zur medizinischen Anwendung, bei der die Vorgehensweise zur Gewinnung der notwendigen Projektionen praktisch immer gleich ist, gibt es im industriellen Anwendungsbereich unterschiedliche Strategien, die jeweils an die Eigenschaften des zu untersuchenden Objekts angepasst sind. Als Standardmethode kann das Drehen des Objekts im Strahlengang zwischen Röntgenquelle und Detektor, entsprechend der Gewinnung von Projektionen auf einer Kreisbahn um das Objekt herum, bezeichnet werden. (Bild 4)

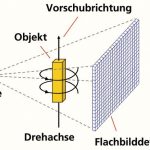

Bei der seit einiger Zeit verfügbaren sogenannten Helix-CT wird die Kreisbahn durch eine zusätzliche Bewegung in eine dreidimensionale, helixförmige Bahn modifiziert (Bild 5). Die Helix-CT erlaubt eine wesentlich verbesserte Qualität der 3-D-Rekonstrukion (Bild 6). Erweiterungen der 3-D-Rekonstruktionsverfahren erlauben hiermit sogar die Prüfung von Bauteilen, die größer als der Detektor sind. Aufgrund der begrenzten Größe verfügbarer Detektoren ist dies ein Problem, das vor allem bei größeren Bauteilen, die mit hoher Vergrößerung erfasst werden sollen, auftritt.

Für Bauteile vorwiegend planarer Gestalt, wie z. B. Leiterplatten, elektronische Flachbaugruppen o. ä. eignet sich eine Projektionstechnik, bei der sich Quelle und Detektor auf gegenüberliegenden Seiten der Platte befinden und sich auf Kreisbahnen bewegen, so dass Projektionen entlang einer Kegelmantelfläche entstehen (Tomosynthese).

Ein weiterer, allgemeinerer Ansatz ist die Bewegung von Quelle und Detektor jeweils mittels eines Roboters um das Prüfobjekt. Damit können nahezu beliebige, an die Objektgeometrie angepasste Strategien zur Gewinnung optimaler Projektionen für die 3-D-Rekonstruktion realisiert werden (Roboter-CT). Damit ist es auch denkbar, sehr große Objekte, z. B. Flügel oder Leitwerke von Flugzeugen vor Ort durch mobile CT zu untersuchen.

Aktuelle Entwicklungen in den Bereichen aller CT-Komponenten ermöglichen seit kurzem die Realisierung von inline-fähigen CT-Systemen für die prozessintegrierte Gussteil-Prüfung. Dadurch ist es erstmalig möglich, ein Gussteil mittels 3-D-CT innerhalb von 30 s vollautomatisch zu prüfen. (Bild 7) Aufgrund der 3-D-Fehlerklassifikation kann durch ein solches System die Anzahl der fälschlicherweise aussortierten Gussteile drastisch reduziert werden.

Neben ihrem Einsatz als Inline-Prüfverfahren zur Fehlerfindung hat die 3-D-CT auch das Potenzial, andere qualitätssichernde Maßnahmen, die an Gussteilen durchgeführt werden, zu ergänzen oder gar zu ersetzen. So haben beispielsweise neue Verfahren zur Erstellung einer höchstaufgelösten CT zur Materialcharakterisierung das Prototypstadium verlassen. Der Vorteil der CT an dieser Stelle liegt im wesentlich geringeren Zeitaufwand sowie in der zerstörungsfreien Prüfung, so dass nach Belastungstests das Objekt erneut untersucht werden kann.

Die Röntgentechnik hat in den vergangenen Jahren enorme Fortschritte gemacht. Sie erobert zunehmend Anwendungsfelder, die bisher anderen Prüftechniken vorbehalten waren und kann damit als echte Alternative neue Erkenntnisse generieren.

Mit der Computertomographie und neuen Verfahren wie der Helix-CT, gebündelt mit neuartigen Verfahren zur Reduzierung von Artefakten, steht den Anwendern eine exzellente und äußerst leistungsstarke Methode für die zerstörungsfreie Materialprüfung und Charakterisierung zur Verfügung, die auch zum dimensionalen Messen eingesetzt werden kann. Innenliegende Objektstrukturen, die bei taktilen oder optischen Verfahren nicht gemessen werden können, stellen für die CT kein Problem mehr dar.

Neue Aufgaben, wie beispielsweise die Untersuchung von beladenen Frachtcontainern, die Bewertung großer Bauteilstrukturen aus dem Windkraftanlagen- und Flugzeugbau oder die Untersuchung von Strukturen im nanoskaligen Bereich sind Herausforderungen von morgen. Die Röntgentechnik mit ihrem Potenzial ist sicherlich ein wichtiger Schlüssel dazu.

Fraunhofer-Allianz Vision, Erlangen www.vision.fraunhofer.de

Teilen: