Lichtschnittverfahren werden in der 3D–Messtechnik bereits seit über 70 Jahren zur berührungslosen Geometrie– und Konturkontrolle eingesetzt, z.B. bei der Gewindeprofilmessung mit dem Lichtschnittmikroskop von Carl Zeiss aus dem Jahr 1934. Mit der Erfindung des HeNe– Lasers vor über 40 Jahren wurde gleichzeitig das Laserlichtschnitt–Verfahren aus der Taufe gehoben.

Der HeNe–Laser generiert ein paralleles Strahlenbündel. Wird ein runder Glasstab senkrecht zur Laserstrahlachse positioniert, so wird die kollimierte Laserstrahlung zu einem Linienfächer mit entlang der Linie gaußscher Intensitätsverteilung geformt. In der industriellen Messtechnik haben Diodenlaser auf Halbleiterbasis, bedingt durch Ihre geringe Baugröße und das günstigere Preis–Leistungs–Verhältnis, mittlerweile den HeNe–Laser ersetzt.

Die Laserstrahlformung der kollimierten Laserdiodenemission zu einem Linienfächer erfolgt bei Standardsystemen nach dem gleichen Prinzip wie oben beschrieben. Allerdings ist der runde Glasstab durch einen Glas– oder Polymerpressling ersetzt worden. Die Laserlinie ist bei dieser Art von Strahlformung in der Mitte dicker als am Rand. Die Intensitätsverteilung ist gaußförmig. Für ein hochauflösendes und geschwindigkeitsoptimiertes Messverfahren ist diese Laserlinien–Charakteristik ungünstig, Laserliniengeneratoren mit konstanter Linienbreite und homogener Intensitätsverteilung steigern das Auflösungsvermögen und die Leistungsfähigkeit eines Laserlichtschnitt–Sensors.

Laserliniengeneratoren mit dieser vorteilhaften Strahlcharakteristik werden von Schäfter+Kirchhoff in der Ausführung als Mikro– oder Makroliniengenerator entwickelt und gefertigt. Angepasst an die jeweilige Mess aufgabe steht eine breite Palette von Produkten zur Verfügung. 30 Jahre Erfahrung in der Laserstrahlformung bilden das Rückgrat einer Vielzahl innovativer Laser–Messsysteme für die industrielle Anwendung, in der Forschung und beim Einsatz im Weltraum.

Laserlichtschnitt

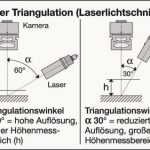

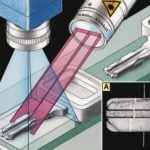

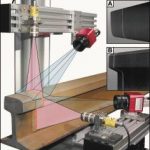

Das Laserlichtschnitt–Verfahren ist ein 3D–Verfahren zur Profilmessung in einer Schnittebene. Nach dem Prinzip der Lasertriangulation (Bild 1) registriert eine senkrecht über dem Objekt angeordnete Flächenkamera (CCD– oder CMOS–Matrix) den Lateralversatz bzw. die Verformung einer in einem Winkel Das Laserlichtschnitt–Verfahren ist ein 3D–Verfahren zur Profilmessung in einer Schnittebene. Nach dem Prinzip der Lasertriangulation (Bild 1) registriert eine senkrecht über dem Objekt angeordnete Flächenkamera (CCD– oder CMOS–Matrix) den Lateralversatz bzw. die Verformung einer in einem Winkel auf die Objektoberfläche projizierten Laserlinie (Bild 2 und 3). Das gesuchte Höhenprofil wird aus der Abweichung der Laserlinie von der Nulllage berechnet.

Messbereich und Messauflösung werden festgelegt durch den Triangulationswinkel Messbereich und Messauflösung werden festgelegt durch den Triangulationswinkel Messbereich und Messauflösung werden festgelegt durch den Triangulationswinkel zwischen der Ebene der Laserlinie und der optischen Achse der Kameraoptik (Bild 1). Je streifender das Laserlicht auf die Objektebene fällt, desto größer ist der bei einer Höhenänderung beobachtete Lateralversatz der Linie. Die Messauflösung wird gesteigert bei gleichzeitiger Reduzierung des Höhenmessbereichs.

Begrenzend auf die erreichbare Auflösung wirken Faktoren wie die Eigenschaften der Objektoberfläche, die Kamera–Apertur und die Breite und Schärfentiefe der Laserlinie.

Oberflächeneigenschaften

Voraussetzung für die Anwendung des Laserlichtschnitt–Verfahrens ist eine zumindest anteilig diffus reflektierende Objektoberfläche. Bei einem idealen Spiegel gelangt keine Laserstrahlung in das Objektiv, der Auftreffpunkt des Lasers auf der Objektoberfläche ist für die Kamera nicht sichtbar.

Bei einer rein diffus streuenden Oberfläche ist die Winkelverteilung der reflektierten Strahlung unabhängig vom Einfallswinkel der auftreffenden Strahlung.

Reale technische Oberflächen haben im allgemeinen ein gemischt diffus/spiegelndes Reflexionsverhalten. Der diffuse Anteil ist nicht isotrop, d.h. je streifender der Einfall der Strahlung, desto weniger Strahlung wird in senkrechter Richtung zur Objektoberfläche gestreut. Beim Laserlichtschnitt begrenzt daher (abhängig von der zur Verfügung stehenden Laserleistung und der Empfindlichkeit der Kamera) das Reflexionsverhalten der Oberfläche den realisierbaren Triangulationswinkel Reale technische Oberflächen haben im allgemeinen ein gemischt diffus/spiegelndes Reflexionsverhalten. Der diffuse Anteil ist nicht isotrop, d.h. je streifender der Einfall der Strahlung, desto weniger Strahlung wird in senkrechter Richtung zur Objektoberfläche gestreut. Beim Laserlichtschnitt begrenzt daher (abhängig von der zur Verfügung stehenden Laserleistung und der Empfindlichkeit der Kamera) das Reflexionsverhalten der Oberfläche den realisierbaren Triangulationswinkel .

Anforderung an Objektiv und Laserlinie

Um eine weitgehend konstante Signalamplitude auf dem Sensor zu gewährleisten, muss sowohl die Schärfentiefe des Kameraobjektivs, als auch der Schärfentiefenbereich des Laserliniengenerators den gesamten Höhenmessbereich überdecken.

Schärfentiefe von Objektiv und Kamera

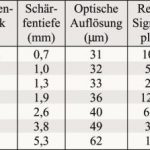

Die Schärfentiefe, mit der das Messobjekt auf den Kamerasensor abgebildet wird, nimmt linear mit der Blendenzahl k, dem Pixelabstand Die Schärfentiefe, mit der das Messobjekt auf den Kamerasensor abgebildet wird, nimmt linear mit der Blendenzahl k, dem Pixelabstand y und quadratisch mit dem Abbildungsmaßstab y und quadratisch mit dem Abbildungsmaßstab (=Bildfeld/Sensorgröße) zu. Für den Schärfentiefenbereich 2 z gilt die Beziehung

2 z = 2 2 z = 2 y k y k (1+ (1+ )

Änderungen von bis zu ±z um den optimalen Objektabstand haben keinen Einfluss auf die Schärfe der Bildaufnahme. In der Tabelle sind Zahlenbeispiele für eine Vergrößerung von Änderungen von bis zu ±z um den optimalen Objektabstand haben keinen Einfluss auf die Schärfe der Bildaufnahme. In der Tabelle sind Zahlenbeispiele für eine Vergrößerung von =3 und einen Pixelabstand von =3 und einen Pixelabstand von y=10 µm aufgeführt. Bei fester Abbildungsgeometrie vergrößert ein Abblenden des Objektivs den Schärfentiefenbereich.

Negative Auswirkungen hat eine große Blendenzahl k auf die Signalamplitude, die um einen Faktor 2 pro Blendenstufe abnimmt, auf die optische Auflösung des Objektivs und auf den Speckle–Effekt (s. Tabelle bzw. Abschnitt Laserspeckle).

Bei Applikationen mit großem Höhenmessbereich werden daher im Allgemeinen der Kamerasensor und das Objektiv in Scheimpflug–Anordnung relativ zur Einstrahlebene des Lasers angebracht (Details hierzu siehe Website von Schäfter+Kirchhoff). Auch bei kleiner Blendenzahl kann so eine über den gesamten Messbereich nahezu konstante Signalamplitude gewährleistet werden, wobei allerdings auf eine durchgehend scharfe Abbildung der Objektoberfläche verzichtet werden muss.

Schärfentiefe einer Laserlinie

Die Laserlinie wird auf einen festen Arbeitsabstand fokussiert. Bei abweichenden Abständen wird die Linie breiter und die Leistungsdichte sinkt.

Als Schärfentiefe einer Laserlinie wird vereinbarungsgemäß der Bereich um den Nenn–Arbeitsabstand bezeichnet, in dem sich die Linienbreite um nicht mehr als einen Faktor 1,41 vergrößert. Man unterscheidet zwei Typen von Laserliniengeneratoren (Bild 4)

Laser–Mikroliniengeneratoren erzeugen dünne Laserlinien mit senkrecht zur Linie gaußförmigem Intensitätsprofil. Der Schärfentiefenbereich einer Laserlinie mit Breite B (auf dem 13,5%–Niveau) und Wellenlänge Laser–Mikroliniengeneratoren erzeugen dünne Laserlinien mit senkrecht zur Linie gaußförmigem Intensitätsprofil. Der Schärfentiefenbereich einer Laserlinie mit Breite B (auf dem 13,5%–Niveau) und Wellenlänge Laser–Mikroliniengeneratoren erzeugen dünne Laserlinien mit senkrecht zur Linie gaußförmigem Intensitätsprofil. Der Schärfentiefenbereich einer Laserlinie mit Breite B (auf dem 13,5%–Niveau) und Wellenlänge ist gegeben durch den sogenannten Rayleigh–Bereich 2 zR:

2 zR = 2 zR = B2 / (2 B2 / (2 )

Laser–Makroliniengeneratoren erzeugen Laserlinien mit erweitertem Schärfentiefenbereich. Bei gleichem Arbeitsabstand sind Makrolaserlinien breiter als Mikrolinien (Faktor 2–5). Das Intensitätsprofil senkrecht zur Linie ist innerhalb des Schärfentiefenbereiches näherungsweise ebenfalls gaußförmig. Außerhalb des Schärfentiefenbereiches treten Nebenmaxima und Mehrfachlinien auf.

Der Schärfentiefenbereich 2 zM einer Makrolinie ist in guter Näherung gegeben durch die Beziehung

2 zM = 1,75 2 zM = 1,75 B2 / (2 B2 / (2 )

Laser–Makrolinien haben (aufgrund der größeren Linienbreite und des Faktors 1,75) bei gleichem Arbeitsabstand einen gegenüber Laser–Mikrolinien um etwa 7 bis 40fach vergrößerten Schärfentiefenbereich. Prinzipbedingt ist die Ausgangsleistung der Laser– Makroliniengeneratoren geringer (50–60%) als die der entsprechenden Mikroliniengeneratoren.

Linienbreite

Innerhalb der beiden Typenreihen Mikro– bzw. Makroliniengenerator ist die Breite der Laserlinie proportional zum Arbeitsabstand. Wegen des physikalischen Zusammenhangs zwischen der Breite und der Schärfentiefe der Laserlinie legt die von der Applikation geforderte Schärfentiefe die minimale Breite der Laserlinie fest. Steht wenig Laserleistung zur Verfügung, ist die Auswahl einer möglichst schmalen Laserlinie sinnvoll (höhere Leistungsdichte auf dem Sensor). Bei nur geringer Störung durch Laserspeckle (s.u.) ermöglichen breitere Laserlinien den Einsatz von Subpixel– Algorithmen zur Steigerung der Messauflösung.

Haupt–Störeinfluss: Laserspeckle

Laserspeckle sind Interferenzerscheinungen, die aufgrund der Kohärenz der Laserstrahlung z.B. bei der Reflexion an einer rauen Oberfläche entstehen. Laserspeckle stören die Kantenschärfe und die Homogenität der Laserlinien. Quer zur Linienrichtung wird der Intensitätsschwerpunkt stochastisch verschoben. Die Granularität der Speckle hängt dabei von der Blendeneinstellung des Objektivs ab, mit der das Objekt beobachtet wird. Bei einer großen Blendenzahl erscheinen Speckle mit hoher Ortsfrequenz, bei einer kleinen Blendeneinstellung grobe, besonders störende Speckle (Bild 5).

Da eine diffus reflektierende und somit auch optisch raue Objektoberfläche eine Voraussetzung für die Anwendung des Verfahrens ist (s.o.), sind Laserspeckle beim Laserlichtschnitt grundsätzlich nicht zu vermeiden.

Eine Reduzierung des Effektes ist jedoch möglich durch die Verwendung von Laserstrahlquellen mit verminderter Kohärenzlänge Relativbewegung zwischen Objekt und Sensor, möglichst unter Nutzung einer ohnehin vorhandenen Objektivbewegung (z.B. Profilmessung von Eisenbahnschienen während der Fahrt).

Verkleinerung des Specklemusters durch große Kameraobjektiv–Aperturen, soweit die erforderliche Schärfentiefe dies zulässt (Bild 5).

Dome Illuminator für diffuse Beleuchtung

Die vorgestellte Applikation erforderte eine parallel zur 3D–Profilmessung durchzuführende Kontrolle der Außenkontur und der Oberfläche. Hierfür wurde das Messobjekt mit einem „Dome Illuminator“ gleichmäßig diffus beleuchtet. Die von einem LED–Ringlicht emittierte Strahlung gelangt dabei indirekt über eine diffus reflektierende Kuppel zum Objekt. Oben in der Kuppel befindet sich eine Öffnung für die Kamera, aus dieser Richtung fällt kein Licht auf das Objekt. Schatten und Glanz werden weitgehend vermieden.

Da die Verhältnisse annähernd denen einer natürlichen Beleuchtung an einem bewölkten Tag entsprechen, wird diese Art der Beleuchtung auch als Cloudy Day Illumination bezeichnet.

Optical Engineering

Bei einer Laserlichtschnitt–Applikation mit hohen Anforderungen kommt der Systemkonfiguration eine besondere Bedeutung zu. Dieses „Optical Engineering“ umfasst die Auswahl und die konstruktive Anordnung der verwendeten Komponenten Kamera, Objektiv und Laserliniengenerator nach optischen Gesichtspunkten. Die Berücksichtigung der optischen Gesetzmäßigkeiten und ihrer Wechselwirkungen führt, innerhalb des physikalisch Möglichen, zu optimalen Bildaufnahmen. Aufwändige Bildvorverarbeitungsalgorithmen werden vermieden.

Bei Objekten mit weitgehend diffus reflektierenden Oberflächen und bei geringen Anforderungen an die Messgenauigkeit können erste Schritte auch mit einer Kamera und einem Linienlaser aus dem Elektronik–Versandhauskatalog unternommen werden. Bei hohen Anforderungen kommen Laserlinien mit weitgehend konstanter Intensitätsverteilung und Linienbreite zum Einsatz (Bild 6).

QE 549

Teilen: