Der C-Technik-Anbieter Knotenpunkt, Balingen, bietet für den Werkzeug- und Formenbau seit kurzem eine Komplettlösung für die Qualitätssicherung an. Schwund und Verzug lassen sich damit einfach und effektiv beseitigen. Die Anwender erhalten sämtliche Hard- und Software-Komponenten aus einer Hand. Das System hat bereits seine ersten Anwender im Bereich Spritzgießen gefunden.

Richard Läpple, Journalist, Tübingen

Werkzeug- und Formenbauer kennen das Problem nur zu gut: Kaum ein Bauteil kommt auf Anhieb so aus dem Werkzeug, wie es die Zeichnung vorschreibt. Schwund und Verzug sind der Normalfall, ob beim Spritzgießen, Blechumformen oder beim Gesenkschmieden. Zumindest gilt dies für komplexere Bauteile mit hohen Genauigkeitsanforderungen. Eine Möglichkeit, diesem Problem zu begegnen, ist der Einsatz spezieller Software, welche das Werkstoffverhalten im Vorfeld simuliert. Doch die theoretischen Vorausberechnungen decken sich nicht immer mit der Praxis. Gelingt die Simulation nicht, können zu den ohnehin schon hohen Kosten für das aufwändige Simulationssystem noch Lieferverzögerungen hinzukommen.

Doch es gibt auch eine sehr einfache Alternative, die sich ausschließlich am Istzustand des hergestellten Bauteils orientiert. Das ist der Weg, den der Werkzeugbauer schon immer gegangen ist. Das Werkzeug wird solange überarbeitet, bis das Bauteil den Anforderungen entspricht. Für dieses Vorgehen gab es bislang keine unterstützenden Hilfsmittel; alles hing vom Know-how des Fachmanns ab.

Komplettlösung aus einer Hand

Dieser Umstand veranlasste die Spezialisten des C-Technik-Anbieters Knotenpunkt eine Lösung zu entwickeln, welche dem Werkzeugbauer sofort zeigt, was mit dem Werkstück nach dem Aus-bzw. Umformen genau passiert und welche Kompensationsmaßnahmen zu ergreifen sind. Ralf Jaumann, Geschäftsführer bei Knotenpunkt: „Wir stellen dem Werkzeug- und Formenbauer Tools zur Verfügung, mit denen er auf Basis realer Daten effektiv und schnell den Schwund und Verzug an seinem Bauteil kompensieren kann.“ Damit der Anwender nicht auf Komponenten unterschiedlicher Lieferanten zurückgreifen muss, wurde die Lösung von vornherein als Komplettlösung konzipiert, bestehend aus Scanner und Berechnungssoftware.

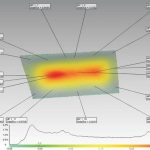

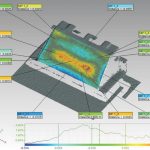

Im Detail: Knotenpunkt bietet schon seit einigen Jahren mit PointMaster eine Highend-Software für die Flächenrückführung und zur Qualitätssicherung im Freiformflächenbereich an. In dieses System wurde ein so genanntes „Gegenhalten“-Modul integriert. Mit „Gegenhalten“ bezeichnet der Praktiker die Kompensation von Schwund oder Verzug. Das Modul enthält zahlreiche Funktionalitäten für Soll/Ist-Vergleiche oder zur Korrektur des Istzustandes. Ferner ist eine Fülle Forschungs-Know-how in Form von Verzugsparametern eingeflossen, die in Zusammenarbeit mit der TU München ermittelt wurden. Dabei wurden alle Technologien berücksichtigt, die für den Werkzeugbau wichtig sind, also Spritzgießen von Kunststoff, Metallgießen, Gesenkschmieden oder Blechumformen. Bleibt nur die Frage offen, woher die realen Bauteildaten für die Kompensation stammen. Die Solldaten stammen aus dem CAD-System, die Istdaten werden durch Scannen des gefertigten Bauteils gewonnen.

3D-Scannen kein Problem

Das Scannen von 3D-Konturen ist eine Aufgabe, die viele Werkzeug- und Formenbauer vor Schwierigkeiten stellt. 3D-Scanner sind einerseits sehr teure Geräte, in der Regel ist mit sechsstelligen Summen zu kalkulieren. Das Handling ist nicht einfach, die Weiterverarbeitung der Daten erfordert mitunter umfangreiche Anpassungen. Die 3D-Spezialisten bei Knotenpunkt wollten den Scanvorgang möglichst einfach gestalten und sämtliche Schwierigkeiten ausschließen. Sie entwickelten daher einen eigenen Laser-Scanner: ShapeTracer. Dieser passt optimal zur Software, erlaubt ein praxisgerechtes Handling und liegt bei den Kosten weit unter dem, was der Markt sonst bietet. Das Gerät ist mit 230g äußerst kompakt, mit einer Scantiefe von 90mm und einer Scanrate von 48.000 Punkten pro Sekunde ist es dennoch enorm leistungsstark. Interessant für den Anwender ist vor allem die Möglichkeit, ShapeTracer per Renishaw-Adapter an jeder modernen Fräsmaschine aufnehmen zu können. Auch andere Maschinen, die über Messzyklen verfügen, eignen sich. Dadurch wird die Werkzeugmaschine zur 3D-Messmaschine, ein umfangreiches Messequipment erübrigt sich.

Bewährungsprobe bereits bestanden

Als zusätzliche Komponente kommt noch ein Kinematikmodul zum Einsatz, ebenfalls von Knotenpunkt entwickelt. Mit diesem Modul wird die Werkzeugmaschine virtualisiert, das Bauteil auf der Maschine ausgerichtet und das Messprogramm erstellt. Auch komplexe Funk-tionen wie die Kollisionskontrolle oder die automatische Koordinatentransformation beim Drehen des Bauteils sind integriert. Das Kinematikmodul kommuniziert direkt mit der PointMaster-Software, von der die Messdaten verarbeitet werden, um anschließend den Soll-Ist-Vergleich mit den CAD-Daten bzw. die Kompensation vornehmen zu können. Zur vollständigen Integration einer Werkzeugmaschine in ein solches Systems ist viel Wissen über Maschinensteuerungen notwendig. Bei Knotenpunkt ist auch das vorhanden. „Da wir neben PointMaster auch eine CNC-Steuerung aus eigener Entwicklung vertreiben, bestehend aus Hardware und Software, verfügen wir über das entsprechende Know-how, eine Werkzeugmaschine in unsere Anwendungen zu integrieren“, betont der Geschäftsführer.

Die Knotenpunkt-Lösung hat ihre erste Bewährungsprobe bereits bestanden. Der Hersteller eines Achtfach-Spritzgießwerkzeugs für den Schließkeil einer Tür bekam Verzugsprobleme. Die großen ebenen Keilflächen sind nach dem Ausformen eingefallen. Alle acht Flächen wurden mit ShapeTracer vermessen und ein Durchschnittswert der Abweichungen ermittelt. Der Verzug bewegte sich in der Größenordnung von 0.3 bis 0.4mm. Mit dem „Gegenhalten“-Modul wurden einzelne Konturbereiche selektiert und isoliert korrigiert. Der Werkzeugbauer erhielt überarbeitete Daten für das Nacherodieren. Nach wiederholtem Spritz-gießen betrug der durchschnittliche Flächenverzug nur noch <0.07 mm. Ralf Jaumann: „Mit der traditionellen manuellen Methode kann die Zahl der Überarbeitungen im zweistelligen Bereich liegen, mit unserer Lösung reduziert sich Zahl der Iterationen auf ein Minimum. Ein sehr wichtiges Kriterium ist auch, dass sich die Strategie der Werkzeugbauprozesses ändert. Dadurch ergibt sich ein immenser Zeitgewinn.“

Da das Balinger Unternehmen auch dem Service- und Dienstleistungsbereich große Bedeutung zumisst, erhalten die Nutzer der Lösung nicht nur ein preisgünstiges Komponentenbündel für eine effektive Qualitätssicherung, sondern selbstverständlich auch den entsprechenden Support für Hard- und Software, einschließlich einer detaillierten Beratung im Vorfeld. Auch dadurch kann wertvolle Zeit gespart werden.

Knotenpunkt, Balingen

QE 505

Info zum Anbieter

Die Knotenpunkt GmbH hat ihren Standort in Balingen/Süddeutschland und besteht momentan aus einem qualifizierten Team von 9 Mitarbeitern. Das Unternehmen blickt auf 15 Jahre Erfahrung in den Bereichen CAD/CAM, Messtechnik und Reverse-Engineering zurück. Mit PointMaster bietet Knotenpunkt eine leistungsfähige Software rund um die Flächenrückführung an. Systemlösungen für technische Messtechnik und Automatisierung gehören ebenfalls zum Portfolio. Ein umfangreicher Service wird abgerundet durch kundenspezifische Beratung und gezielte Schulungen.

Teilen: