21 Vorträge wurden Ende Januar auf der Six Sigma-Konferenz in Tampa teils im Plenum teils in Parallel-Sessions vor knapp 300 Teilnehmern gehalten. Diese kamen außer aus den USA, aus Kanada, Japan und Korea auch aus Europa (nordische Länder, Schweiz und Deutschland, nicht Frankreich und Italien etc.).

Dr. Fritz Weigang, Institut für Qualitätsmanagement, Grossbottwar

Die Six Sigma-Welle in den USA rollt immer weiter, das Konzept findet immer weitere Anwendung. Das Managementkonzept Six Sigma „umarmt“ neue Methoden und soll immer aktuell bleiben. Die Vorträge umfassten:

– Die erweiterte Methodik von Six Sigma, z.B. Six Sigma und LEAN, Methodik Design for Six Sigma = DFSS mit TRIZ (eine systematische Kreativitätsmethode) etc.

– Six Sigma und „die menschliche Seite“ beim Einführen des Programms bzw. Six Sigma und Change-Management

– Hinweise für eine professionelle Kundenbefragung, denn die Stimme des Kunden ist der wichtige Input für Six Sigma-Projekte

– Der Erfolgsfaktor Nummer 1 ist die Beteiligung des Managements. Dies wurde in entsprechenden Vorträgen herausgestellt, genauso wie das notwendige Training (von oben nach unten) sowohl in kleinen Unternehmen aber auch für eine weltweite Einführung.

Praxisbeispiele kamen kaum aus der Produktion, dafür wurden Fallstudien aus folgenden Bereichen gebracht:

– Reduzierung von Lagerbeständen

– Verbesserung in einem Call Center einer Bank

– Anwendung in Verkauf und Marketing

– Anwendung im Internet – E-Business-Prozesse

– Anwendung im IT-Bereich etc.

Abgerundet wurde die Konferenz durch eine Ausstellung, in der sich Beratungsgesellschaften für Six Sigma präsentierten, vor allen Dingen aber auch notwendige Softwareprogramme vorgestellt wurden.

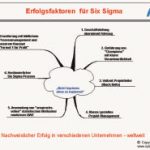

Erfolgsfaktoren bei Six Sigma

Das Konzept und der Name von „Six Sigma“ wurde bei Motorola entwickelt. Dort wurde in den 80iger Jahren die Qualitätsinitiative „Total Quality Control = TQC“ angewendet. Im Laufe der 80iger kamen dann verschiedene Werkzeuge, Schwerpunkt statistischer Art hinzu, wie Design of Experiments, Methoden der Zuverlässigkeit (wie Multi Environmental Overstress Testing etc.), und deswegen war man der Meinung, man benötige einen neuen Namen für diese erweiterte Methodik. Das war die Geburtsstunde von Six Sigma.

Wie bei Motorola durchlaufen Unternehmen im Allgemeinen eine „niemals endende“ Qualitätsreise mit verschiedenen Stationen wie zum Beispiel:

– Statistische Qualitätskontrolle, ISO 9000, Selbstbeurteilung nach Malcolm Baldridge Award (bzw. Europäischem Qualitätspreis bzw. Ludwig-Erhard-Preis), LEAN, TQM etc.

Die erfolgreichen Unternehmen springen nicht von einer Initiative zur anderen, sondern führen die Qualitätsreise konsequent durch, indem sie auf dem Vorhandenen aufbauen und das Neue richtig einbeziehen (Beispiele für diesen konsequenten Aufbau Firma Boeing, Dell, etc.). Es gilt hier das Motto: „Nicht kopieren ohne zu kapieren!“Der Nachteil der obigen Konzepte war im Allgemeinen der, dass diese schwerpunktmäßig durch die Qualitätsabteilung eingeführt wurden unter „wohlwollender Duldung des Managements“. Die Programme waren also mehr technisch orientiert und fanden nicht die volle Akzeptanz im ganzen Unternehmen.

Bei Six Sigma ist das anders. Bei den Unternehmen, die dieses Konzept erfolgreich eingeführt haben, wurde das Programm nicht von der Qualitätsabteilung, sondern vom Management eingeführt. Die Erfolgsfaktoren für Six Sigma sind u. a.:

– Führung durch das Management – „Die Taten des Managements sind so laut, man kann seine Worte nicht hören!“ (Das gilt natürlich auch ganz besonders für unsere Politiker, egal von welcher Partei!).

– Eigentliche Projektarbeit wird von Vollzeit-Projektleitern durchgeführt. Gerade dies ist ein wichtiger Erfolgsfaktor, da oft, wenn die Projektleiter nur Teilzeit arbeiten können, diese in eine Konfliktsituation kommen. Man wird für seine andere Arbeit bezahlt und auch danach beurteilt. Projekte sind eine zusätzliche Belastung. Das war auch unsere Erfahrung bei vielen TQM-Projekten, für die wir noch keine Vollzeit-Projektleiter hatten.

Six Sigma ist nicht ein Programm im herkömmlichen Sinn, sondern ein umfassendes Managementkonzept. Es hat das Ziel die Prozesse (fast) fehlerfrei zu machen (3,4 Fehler per 1 Mio. Möglichkeiten) und soll als Driving-Force für die Erreichung der strategischen jährlichen Ziele dienen. Wichtig ist die sehr sorgfältige Auswahl der Projekte, indem man aus den vorhandenen Chancen für Verbesserungen (dem Fehlleistungsaufwand) sehr sorgfältig Projekte mit hohem finanziellen Nutzen aussucht.

Zum Scheitern einer Six Sigma Einführung haben insbesondere beigetragen:

– Die Annahme, dass Manager und Champions bereits alles das wissen, was sie eigentlich wissen müssten

– Teilzeit-Projektleiter und nicht Vollzeit-Projektleiter

– Wenn man die notwendige Vorgehensweise, die zu einem Wechsel der Kultur, des Verhaltens führt, nicht konsequent einhält etc.

Die Kombination von Six Sigma und LEAN

Warum ist diese kombinierte Methodik so erfolgreich?

– LEAN allein kann mit den üblichen Werkzeugen nicht einen Prozess unter statistische Kontrolle bringen. Hiermit verbessert man die Prozesscycle efficiency = Quotient aus wertschöpfender Tätigkeit durch Durchlaufzeit (Kennzahlen für verschiedene Bereiche – auf Anfragen).

– Six Sigma allein kann die Prozessgeschwindigkeit mit den üblichen Werkzeugen bzw. auch das investierte Kapital nicht dramatisch reduzieren – hiermit wird die Streuung reduziert.

– Streuung im Prozess verlängert auch die Cycletime. Deswegen ist die kombinierte Vorgehensweise so erfolgreich.

So hat mit der kombinierten Methodik der amerikanische Automobilzulieferant TIER den Operating Margin von 5,4 Prozent auf 13,8 Prozent verbessert, die Produktion Lead Time von zwölf Tagen auf zwei Tage, Erfüllung der Liefertreue von 80 Prozent auf 99,7 Prozent etc.

Hinweise zur Vorgehensweise:

Die meisten Materialien in einem Produktionsprozess „verbringen 95 Prozent ihrer Zeit“ mit „warten“. Warten auf irgendeine Tätigkeit (mit welcher Wertschöpfung zu dem betreffenden Rohmaterial hinzugefügt wird bzw. Warten des Materials im Fertigwarenlager). Es gilt also die Schritte herauszufinden, die besonders viel Wartezeit verursachen, und diese dann zu verbessern. Wichtig ist, dass diese kombinierte Erfolgsmethode gerade auch in Nicht-Produktionsprozessen angewandt wird, wie z.B.:

– Reduktion der Zeit für die Entwicklung eines neuen Produktes

– Erhöhung des Verkaufsvolumens

– Reduzierung der Mitarbeiterfluktuation

– Reduzierung der Zeit für Beschaffung etc.

Der Entwicklungsprozess

Machen Sie Ihren Entwicklungsprozess nicht nur kreativer (TRIZ etc.), sondern auch effektiver (DFSS) und damit kostengünstiger (in der Entwicklung werden etwa 2/3 der Kosten festgelegt) und schneller. Gute Innovationsrealisierung heißt 5 Prozent Inspiration und 95 Prozent Transpiration mit Mut zu Neuem. Das Konzept Six Sigma beginnt konsequent andere Werkzeuge/ Methodiken mit einzubeziehen – so hier für den Entwicklungsprozess die Methode TRIZ.

Der Erfinder von TRIZ war Altschuller, der als Basis für diese systematische Kreativitätsmethode viele Patente ausgewertet hat und das Gemeinsame von diesen in verschiedenen Methoden zusammengefasst hat mit vielen Werkzeugen zum systematischen Lösen von Problemen, insbesondere Konfliktsituationen. Die Methode Design for Six Sigma = DFSS ist parallel zu sehen zur Methode für normale Verbesserung = DMAIC (siehe Veröffentlichung vom April 2001) und heißt hier bei Six Sigma ICOV.

Die zu verwendenden Werkzeuge im Design for Six Sigma erfassen eine Vielzahl von Werkzeugen wie QFD, FMEA, Statistical Tolerancing, etc.

„Formel 1 für Profit“

Eine gewisse Schwäche im Six Sigma-Konzept ist das Fehlen einer ganz konsequenten Einbindung aller Mitarbeiter, ganz besonders auch an der Prozessfront. Deswegen haben wir hier eine interessante Ergänzung entwickelt. Wir nennen es das „Bildliche Prozessmanagement“, übrigens eine ideale Realisierung der ISO 9000:2000. Wir nennen diese Kombination Six Sigma + Bildliches Prozessmanagement, das duale Konzept oder besser „Die Formel 1 für Profit“.

Der niemals endende Weg einer Profitreise besteht also aus Sprüngen durch sorgfältig ausgesuchte Six Sigma/LEAN-Projekte und gewissermaßen kleineren Stufen in Form einer Treppe durch Verbesserungsmaßnahmen mit dem „Bildlichen Prozessmanagement“, welches durch die Mitarbeiter an der Prozessfront erfolgt. Ausgehend von den Prozesszielen werden Messkriterien entwickelt, und die Mitarbeiter vor Ort messen dies in regelmäßigen Abständen und visualisieren die Ergebnisse gemäß dem Ampelsystem. Bei „rot“ erfolgen Verbesserungsmaßnahmen durch die Mitarbeiter, und wenndiese nicht weiter kommen, durch die Vorgesetzten, und evtl. dann durch übergreifende Projekte = Six Sigma Projekte.

Diese Kombination bewirkt, dass ein Verbesserungsprogramm wie Six Sigma eigentlich konsequent am Leben erhalten werden kann, insbesondere weil wir in dem Konzept „Bildliches Prozessmanagement“ ein Konzept für „Daueraktivität“ eingebaut haben durch unsere Produktivitätscharts und besondere Managementaktivitäten.

Weitere Informationen A QE 300

Teilen: