Ein schwedischer Stahlkonzern hat in seinem Zentrallabor die neue Werkstoffprüfeinrichtung Automatic Strain Analysis and Measurement Environment (ASAME) in Betrieb genommen. Sie dient zur Bestimmung der an einem Stahlblech infolge von Umformvorgängen auftretenden Werkstoffveränderungen. Die computer- und videogestützte Asame-Anlage ist eine der ersten in Europa.

Auch die deutschen Kunden des schwedischen Stahlherstellers können jetzt auf der Asame-Anlage ihre Formteile prüfen lassen und aus dem Ergebnis wichtige Rückschlüsse zugunsten einer noch wirtschaftlicheren Verarbeitung von Stahlblech ziehen.

Das Bestimmen von physikalischen Werkstoffveränderungen im Stahlblech, zu denen es durch plastisches Verformen kommt, ist bekanntlich nicht neu. Solche Messungen mussten bisher mit manuellen Methoden vorgenommen werden und liessen deshalb die in vielen Fällen notwendige Genauigkeit vermissen. Nun aber hat der Schwede als eines der ersten europäischen Unternehmen in eine computer- und videogestützte Werkstoffprüfeinrichtung investiert und sich damit die technischen Voraussetzungen für eine erheblich verfeinerte Bestimmung umformungsbedingter Werkstoffveränderungen geschaffen.

Besser als herkömmliche Methoden

Die als Automatic Strain Analysis and Measurement Environment (ASAME) bezeichnete Einrichtung liefert mit ihren Ergebnissen besser als herkömmliche Methoden Aufschluss über die Veränderungen im Werkstoff und gibt somit Hinweise darauf, wie die Bearbeitungsvorgänge schon vom Beginn der Fertigung an optimiert werden können. So wird man in vielen Fällen ein Produkt profitabler machen können, indem man einen Stahl höherer Festigkeit wählt.

Die Asame-Einrichtung steht allen Kunden zur Verfügung.

Für sie zuständig ist Roger Lidgren. Über die Prüfung von Spannungsverformungen sagt er: „Die Veränderungen, die der Formvorgang im Werkstück bewirkt, werden nach einer weiteren und seit langem gebräuchlichen Methode folgendermaßen bestimmt: Dem Stahlblechrohling wird auf seiner Oberfläche vor der Bearbeitung ein Referenzmuster eingeätzt. Nach der Bearbeitung werden die am Muster eingetretenen Verzerrungen gemessen. Häufig erfolgt dies entlang einer einzigen Linie, was natürlich zu Ungenauigkeiten führen kann.

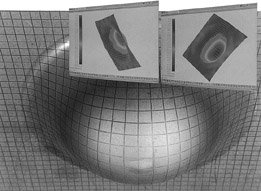

Die Asame-Methode basiert auf dem gleichen Prinzip, allerdings mit dem Unterschied, daß hier eine ganze, mit dem Referenzmuster überzogene Fläche videotechnisch vermessen wird. Da zwei Kameras zum Einsatz kommen, liefert die Messwertaufnahme ein dreidimensionales Bild. Daraus leitet der Computer anhand eines leistungsstarken Bildverarbeitungsprogramms direkte Aussagen darüber ab, wie sich Werkzeug, Fertigungsverfahren und Werkstückgestaltung auf den Werkstoff ausgewirkt haben.

Schon diese knappe Gegenüberstellung lässt klar erkennen, daß die Asame-Methode herkömmlichen Auswertungen weit überlegen ist. Sie liefert selbst bei komplizierten Formvorgängen reich detaillierte Analysen.“

Stufen zur Fertigungsreife

Ein Werkstück wird üblicherweise in vier oder fünf Stufen zur Fertigungsreife entwickelt: 1. Gestalten, 2. gegebenenfalls Fertigungssimulation nach der Methode der finiten Elemente (FEM), 3. Herstellen eines Werkzeug-Prototyps, 4. Umformungsprobe,

5. Untersuchen der Vorgänge im Werkstoff.

Lidgren weiter: „Stufe 5 ist der Einsatzfall von Asame. Eine vorherige FEM-Simulation ist nicht Bedingung. Aus der Analyse erfährt der Anwender schnell und mit wünschenswerter Exaktheit, ob Werkstückgestaltung und Werkstoff miteinander harmonieren, oder ob noch irgendwelche Änderungen angebracht sind. Die Herstellung von Prototypen erübrigt sich. Zur Kosteneinsparung kommt die erhöhte Sicherheit in den Fällen hinzu, in denen Asame als auch FEM-Simulation eingesetzt werden.“

Damit ist es nicht genug: Die Prüfeinrichtung hat nämlich auch dann ihre Anwendung, wenn an bereits dokumentierten Konstruktionen Probleme auftreten. Die Neubestimmung der Verformung mit Asame ist leichter durchzuführen als mit anderen Methoden. Der Vergleich von Erstmessung und Nachmessung liefert Aussagen etwa über Werkzeugverschleiss oder nicht beachtete Störeinflüsse.

„Sicher neun Zehntel jeder Fertigung verfügen noch über Verbesserungspotential. Vieles davon lässt sich einfach durch kritische Betrachtung von Werkstoffen und Fertigungsverfahren erschliessen“, meint Lidgren. „Dank Asame-Technik und unseres hohen Wissensstandes in bezug auf moderne Stähle haben jetzt Hersteller von Metallerzeugnissen, vor allem solchen auf Stahlblechbasis, weit bessere Möglichkeiten, die Kontrolle über die Formvorgänge zu behalten.“

Weitere Informationen A QE 500

Teilen: