Geht man die scheinbar endlosen Korridore des eleganten, hoch modernen DaimlerChrysler Werks in Bremen entlang, fällt vor allem eines ins Auge: das fast völlige Fehlen von Menschen. Stattdessen verrichten hier Hunderte von Robotern ihre Arbeit mit höchster Präzision. Sie positionieren die einzelnen Blechteile, verschweißen diese, transportieren fertige Teile weiter zur nächsten Station und befördern fertig gestellte Produkte mittels eines Überkopfs, so dass der zur Verfügung stehende Platz optimal genutzt wird. Es scheint beinahe, die Roboter würden tanzen. Die wenigen Arbeiter, die man doch zu Gesicht bekommt, fahren mit altmodischen Fahrrädern durch das Werksgelände – so existieren Alt und Neu hier friedlich nebeneinander.

Technologische Fortschritte in der Fertigung ermöglichen es, dass immer gewagtere Karosseriedesigns den Sprung von der Studie in die Serienfertigung schaffen. Dabei liegt es noch gar nicht so lange zurück, dass Autos relativ einfache, eckige Formen hatten und ihre Einzelteile mehr oder weniger geradlinig zusammengefügt wurden. Moderne Autos dagegen besitzen wesentlich komplexere Formen als ihre Vorfahren. Und mit der zunehmenden Komplexität der Karosserien wird auch deren Überprüfung immer schwieriger.

Genau das ist es, womit sich die Abteilung für Rohbaueinführung und Prozessoptimierung beschäftigt: Sie überprüft, wie präzise die einzelnen Karosserieteile zueinander passen. Aufgrund der durchgeführten Messungen werden dann klare Rückmeldungen an die Fertigung gegeben, damit an der Anlage ganz gezielte Anpassungen vorgenommen werden können.

Auf der Suche nach dem perfekten Sitz

Betriebsingenieur Henning Siemers ist für die Messung und Überprüfung der Rohkarosserien zuständig. Er erklärt: „Unsere Aufgabe besteht darin, die Maßhaltigkeit der gesamten Rohkarosse zu gewährleisten. Natürlich besteht jede Karosse aus vielen Einzelteilen, die alle perfekt zueinander passen müssen. Wir überprüfen den gesamten Rohbau – sowohl die Einzelteile als auch das komplette Fahrzeug einschließlich Spaltmaße. Danach analysieren wir die erfassten Daten. Basierend auf dieser Analyse wird in der Fertigung die Anlage angepasst, damit Teile produziert werden, die sich nahtlos zu einem Auto zusammen fügen lassen.“

Bislang arbeitete die Abteilung von Henning Siemers mit handgeführten Messgeräten. Doch die komplexen Formen der neuen Autos und die zunehmend knapperen Toleranzen haben dafür gesorgt, dass die Grenzen dieser Technologie erreicht sind. Siemers fährt fort: „Rückblickend gesehen bestanden die Autos früher alle aus beinahe kastenförmigen Teilen, die problemlos zusammengefügt werden konnten. Heute dagegen sind Autos schön rund, beinahe eiförmig, und die einzelnen Teile werden in verschiedensten Linien und Winkeln aneinander gepasst. Außerdem erfordert der gewünschte nahtlose Sitz der einzelnen Teile extrem enge Toleranzen.“

„Wegen der steigenden Komplexität der Karosserieformen haben wir uns auf die Suche nach neuen Technologien gemacht, die diesen Anforderungen gerecht werden können“, so Siemers weiter. „Unser Qualitätsingenieur, Karl-Heinz Böcker, besucht jedes Jahr die Fachmesse CONTROL in Sinsheim, wo er vor einigen Jahren auf das Leica T-Scan System aufmerksam wurde, als davon erst ein Prototyp existierte. Aufgrund der angekündigten Spezifikationen stellte dieses System für uns definitiv eine interessante Option dar, doch wir wollten warten, bis das Produkt wirklich reif für den Markt war. Vor allem ging es uns dabei um ein Problem, das wir bei anderen Scannerlösungen immer wieder festgestellt hatten: Die Software konnte nicht mit der Hardware Schritt halten. Das Sammeln der vielen Messpunkte ist ja noch relativ einfach, doch was dann? Wir hatten den Eindruck, dass viele Hersteller der Software erheblich weniger Aufmerksamkeit widmeten als der Hardware.“

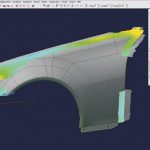

Vor einigen Monaten führte Leica Geosystems für Karl-Heinz Böcker und sein Team vor Ort im Werk Bremen eine Produktdemonstration durch. Dafür wurde das absolute Topsystem – ein Leica LTD840 Laser Tracker mit einer Leica T-Probe und einem Leica T-Scan – ausgewählt. Und es erfüllte alle Erwartungen. „Uns war sofort klar, dass die Kombination aus dem Leica T-Scan in Verbindung mit der PolyWorks Software ein äußerst leistungsfähiges System ergibt. Wir wussten bereits, dass der Leica T-Scan ein ausgezeichneter Sensor ist. Anlässlich der Produktdemonstration konnten wir uns auch noch davon überzeugen, dass die PolyWorks Suite durchaus mit ihm mithalten kann. Diese Software ist äußerst leistungsfähig. Das gab uns die Sicherheit, dass wir auf dem richtigen Weg sind.“

Veränderungen sind positiv

Seit der Inbetriebnahme wurde das Leica T-Probe/T-Scan System unter anderem für die Messung von Spaltmaßen, die Überprüfung von Bezugsbohrungen und die Inspektion der Krümmung von Teilen etc. eingesetzt. Siemers hat jedoch auch noch anderen Anwendungen für das Leica T-Scan System getestet. „Zu den geplanten Einsatzmöglichkeiten gehört die Kalibrierung direkt in der Fertigungsstraße. Bislang wurden die Rohkarossen zur Prüfung in eine Gridstation gesetzt und mit herkömmlichen KMG gemessen. Aber wenn man 150 Fahrzeuge hat, die auf Paletten aufgebaut sind und mit knappen Toleranzen gemessen werden müssen, gerät man schnell an die Grenzen der bekannten Methoden. Deshalb wollten wir eine Möglichkeit finden, sowohl die Paletten als auch die Anlage direkt in der Linie zu messen. Und genau hier kommt das Leica T-Scan System ins Spiel. Eine weitere interessante Anwendung ist die Inspektion der gesamten Roboterbahn. Das wollen wir schon bald umsetzen.“

Gute Informationen gute Analyse

Auf die Frage, was sich seit der Inbetriebnahme des Leica T-Scan Systems geändert hat, fällt Siemers so einiges ein: „Durch das Scannen erhalten wir sehr viele nützliche Informationen. Die Qualität der Analyse der Teile ist gestiegen. Wir schaffen es viel schneller, die Wurzel eines Problems zu erkennen und entsprechende gezielte Lösungen anzubieten. Beispielsweise wissen wir aufgrund dessen, was wir in PolyWorks sehen, welche Änderungen wir an der Anlage vornehmen müssen.“

Das Leica T-Probe/T-Scan System hat viele Vorteile: „Was uns wirklich gefällt, ist seine Mobilität. Mit den Instrumenten von Leica Geosystems können wir alle benötigten Informationen binnen zwei oder drei Stunden erfassen und die Analyse später durchführen. So können wir parallel arbeiten und blockieren die Fertigung nicht länger als unbedingt erforderlich: Während einer unserer Mitarbeiter die Messungen durchführt, analysiert ein anderer bereits die Ergebnisse.“

Auch der Umstand, dass das System modular ist, ist für das Team um Siemers wichtig. „Wir haben die Leica T-Probe gleichzeitig mit dem Rest des Systems angeschafft. Kabellose taktile Messungen sind für uns sehr wichtig – z.B. bei labilen Teilen wie der Motorhaube. Wir nehmen eine schnelle Messung mit der Leica T-Probe vor, um eine ungefähre Einschätzung des Zustands des Teils zu erhalten. Würden wir sofort mit dem Scannen beginnen, bräuchten wir viel länger, um herauszufinden, dass die Haube verdreht ist. Mit der Leica T-Probe brauchen wir nur einige Punkte zu sammeln und schon wissen wir, woran wir sind. Und das innerhalb einer einzigen Software, wir müssen nur zwischen Leica T-Probe und Leica T-Scan umschalten.“

Das Leica T-Probe/T-Scan System verfügt über einen Messbereich von 15m, d.h. die Techniker können innerhalb eines Volumens von 30m agieren. Das verschafft Henning Siemers und seinem Team die ruhige Gewissheit, dass das Werk Bremen auch in Zukunft, wenn sich die Messanforderungen vielleicht ändern, für Messvolumen gerüstet sind, in denen mehrere Rohkarossen gleichzeitig Platz finden.

Leica Geosystems, Unterentfelden, Schweiz

QE 514

Über DaimlerChrysler Bremen

Zum Produktangebot von DaimlerChrysler zählen Kleinstwagen, leistungsstarke Coupes, Limousinen und Kombis sowie vielseitig einsetzbare Transporter und LKW. Mit 14.000 Mitarbeitern und einer Fläche von 850.000 Quadratmetern ist das Werk Bremen die zweitgrößte Produktionsstätte von DaimlerChrysler in Deutschland. In Bremen werden die SL- und SLK-Roadster sowie alle C-Klasse-Varianten (Limousine, Kombi, Coupe und Cabrio) gefertigt.

Teilen: