Innovation, ganzheitliche Umgestaltung und laufende Verbesserung der wichtigen Geschäftsprozesse sind Voraussetzungen für den Erfolg. Die Strategien und Vorgehensweisen im Werk Schönaich der Honeywell Haus- und Gebäudeautomation zeigen, wie durch eine neue Firmenkultur und Mitarbeiterorientierung deutliche Verbesserungen erzielt wurden.

Gerhard Junginger, Werksleiter, Centra Regelungstechnik, Honeywell AG

Eine klare Vision, regelmäßiger Vergleich mit „Peer Companies“ und Kommunikation mit allen Mitarbeitern sind Inhalte des ganzheitlichen Qualitätsmanagements der Honeywell Haus- und Gebäudeautomation hinsichtlich ihres ganzheitlichen Qualitätsmanagements aus. Ausgehend vom strategischen Plan, der jährlich aktualisiert wird, erfolgt die Ableitung aller anderen Pläne und Ziele. Regelmäßige Reviews und Highlight/ Lowlight-Reports helfen der Abstimmung und Gegensteuerung im Zielsetzungsprozess.

Honeywell Quality Value (HQV)

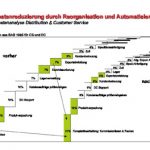

HQV dient als unternehmensweiter Ansatz für Qualitätsmanagement und Bewertung. Es basiert auf dem Malcom Baldridge (Amerika) und EFQM (Europa). Die einzelnen „Treppenstufen“ begann die Firma 1990 zu ersteigen:

l ISO 9001 seit 1990

l KOP, CPDM seit 1991

l Benchmarking seit 1992

l HQV Applikation seit 1993

l HQV Awards 1994 und 1995

l Fabrik des Jahres 1996 (6. Platz) 1997 (Beste Organisation)

l Ludwig-Erhard-Preis 1997

Business excellence erfordert ein ganzheitliches Managementsystem. Es ersetzt zwar auf keinen Fall die richtigen Kultur und Ideen, ist aber sehr nützlich beim Benchmarking, zeigt „Best Practices“ auf und erlaubt eine neutrale Selbstbewertung. Das EFQM Business-Modell ist die Basis dafür.

Benchmarking

Kein Unternehmen verfügt über alle „best practices“, aber überall gibt es etwas zu lernen. Deshalb tauschen die Schönaicher auch mit anderen Partnern, und zwar mit den besten, Erfahrungen und Methoden aus. Als Beispiele seien genannt: im Bereich Geschäftsprozesse – A. T. Kearney, im Bereich Flexible Arbeitszeit – Mettler Toledo, im Kundenservices – Würth und bei den Entwicklungsprozessen – IBM.

Honeywell konzentriert sich auf drei Schlüsselprozesse: Strategische Planung, Product creation und Produktion. Zu allen gibt es Grundstrategien und Methoden für die kontinuierliche Verbesserung. Für die Fertigung ist dies zum Beispiel die „Kundenorientierte Produktion (KOP)“ mit ihrem umfassenden Verbesserungsansatz (Bild 3).

Der Produktentstehungsprozess

(Bild 1) Innovation ist eines der wichtigsten Themen des Unternehmens, um die Wachstumsziele zu erreichen. Nach laufender Verfeinerung des Projektmanagements (CPDM) stehen Förderung und Finden von Ideen im Mittelpunkt. Für den kreativen, aber auch oft „chaotischen Anfang“ wendet Honeywell „Concept engineering“ in Verbindung mit „Voice of the customer“ an. Beide Methoden stammen vom Center of Quality in Management. Concept Engineering ist ein Hilfsmittel zur besseren Strukturierung des Ideenfindungsprozesses und unterstützt das Denken in der Welt des Kunden. Es folgen Entwicklung und Konstruktion und schließlich die Einführung des Produktes, was mit dem Entwicklungszeitraum parallel läuft. Um die Ideen zu fördern, wenden die Verantwortlichen Methoden wie People Empowerment, Kennzahlen, Strukturierung der Entwicklungsaufgaben sowie Auszeichnungen an. Zudem bringt das hauseigene Verbesserungs- und Innovationsprogramm VIP (Bild 2) fortlaufend eine Vielzahl von Ideen, nicht zuletzt weil es unbürokratisch und selbstverantwortlich zu handhaben ist.

Auf die Marktanforderungen eingestellt

Um den Produktionsprozess der Firma zu verstehen, muß man die Randbedingungen berücksichtigen. Sie sind durch eine hohe Bedarfsvarianz mit Saisonalität und projektbedingten Spitzen gekennzeichnet. Hinzu kommt ein umfangreiches Produktspektrum für die verschiedenen Anwendungen und eine Zunahme der Innovationsrate. Hierzu hat sich Honeywell einen strategischen Ansatz geschaffen, die Kundenorientierte Produktion KOP (Bild 3). Weiterhin verfolgt das Unternehmen einen stufenweisen, einfachen und strukturierten Umgestaltungsprozess, der in vier Stufen erfolgt:

Weglassen: Indem man feststellt, was weggelassen werden kann, bekämpft man die Verschwendung.

Vereinfachen: Was vereinfacht werden kann entknüpft die Komplexität.

Zusammenfassen: Werden unnötige Einzeltätigkeiten zusammengefasst, verschwinden Schnittstellen und Bürokratismus.

Automatisieren: Schließlich erfolgt die gezielte Automatisierung der umgestalteten Prozesse.

Die Reihenfolge ist entscheidend.

Neues Führungsmodell

Das Unternehmen ist sich der Tatsache bewußt, daß Kreativität und laufende Verbesserung nur Mitarbeiter ermöglichen, die mit klaren Zielen aus eigenem Antrieb unternehmerisch handeln. Das neue Führungsmodell im Hause verfolgt deshalb die Umstellung von Anweisung und Kontrolle zur Selbstverantwortung. People Empowerment ist aber nicht von heute auf morgen umzusetzen. Man muß an den Voraussetzungen arbeiten, sonst ist ein Scheitern vorprogrammiert. Geduld und ein klares Vorleben sind dabei sehr wichtig. Auch die flache und einfache Organisation ist ein Ergebnis der Verbesserungen der letzten Jahre. Zwischen Werksleitung und direkten Mitarbeitern gibt es nur eine Führungsebene. Dies funktioniert allerdings nur, wenn Teams und Mitarbeiter klare Ziele verfolgen und flexibel zusammenarbeiten.

Material- und Informationsfluß

Ausgehend von dem klassischen Materialfluß mit Wareneingang, WEK, Bauteilelager, Baugruppenmontage, Endmontage, Fertigwarenlager und Versand ist man in Schönaich zu einer einfacheren Lösung gekommen: Von der Warenannahme geht das Material heute direkt in die Fertigungsgruppen, die ihr Produkt komplett montieren und an das Customer Service Center CSC (Auftragsabwicklung, Lager, Versand) liefern. Die Verantwortung reicht jeweils bis zum internen Kunden. So transportieren zum Beispiel die Mitarbeiter ihre Produkte direkt in das CSC. Der Einsatz von allgemeinen Transportkräften würde nur den Prozess unterbrechen und Schnittstellen mit sich bringen.

Auch beim Informationsfluß ist die Methode „Weglassen-Vereinfachen-Integrieren-Automatisieren“ angewandt worden. Von einer klassischen MPR2 Lösung mit vielen EDV-Transaktionen, Materialbereitstellung nach Werkstattauftrag, zentraler Materialdisposition und Produktionssteuerung ging Honeywell zur Kundenauftrags- bzw. verbrauchsgesteuerten Methode über.

Kanban

Kanban, ein ideales Mittel zur Selbststeuerung, ist bei den Lieferanten leider nur zum Teil möglich. Zirka 60 Prozent des Warenwertes wird per Kanban aus der Fertigungsgruppe direkt abgerufen. Der Rest, klassische Einkaufsaufträge für Produktionsmaterial, ist ebenfalls in die Fertigungsgruppe verlagert worden. Der Einkauf konzentriert sich heute auf die strategische Beschaffung. Alle Fertigungsaufträge kommen direkt per Kanban-Signal aus dem CSC. Es gibt keine zentrale Fertigungssteuerung.

Für ein Kanban-System ist die Überschreitung der vereinbarten Lieferzeiten unbedingt zu vermeiden, sonst bricht das einfache Steuerungsprinzip zusammen. Die Kapazität wird deshalb im Verhältnis zum Auftragseingang automatisch überwacht und angezeigt. Unterschreitet die offene Auftragsmenge kapazitätsmäßig 25 Prozent der Normallieferzeit, besteht ein Überschuß an Kapazität; überschreitet sie 75 Prozent, reicht sie im allgemeinen nicht aus. Gegenmaßnahmen leiten die Teams selbst ein.

Flexibilität und Kommunikation

Auf die saisonalen Schwankungen und Bedarfspitzen reagiert Honeywell mit flexibler, bedarfsorientierter Arbeitszeit. Ebenfalls ist es wichtig, die Mitarbeiter flexibel in unterschiedliche Fertigungsgruppen und an den verschiedensten Arbeitsplätzen einzusetzen.

Fast alle Tätigkeiten sind Teil des direkten Prozesses. Im Laufe der Zeit wurden die meisten Unterstützungsaufgaben in die Fertigungsinseln integriert. Weniger Schnittstellen und schnelle Kommunikation sind nur zwei Beispiele der dadurch erzielten Vorteile. Auch die vereinfachten, zusammengefassten und anschließend automatisierten Aufgaben im CSC ergaben hohe Verbesserungen.

Klare Ziele, Trends und Kennzahlen sind für selbststeuernde Teams unerlässlich. Den Weg können die Teams selbst wählen, das Ziel muß aber klar vereinbart sein. Historische Kennzahlen sind für Trends von Bedeutung aber uninteressant für die Steuerung in Echtzeit. Deshalb sind die wichtigsten Informationen täglich aktuell online verfügbar.

Auch Honeywell arbeitet in einer komplexen EDV-Welt. Das Data-Warehouse-Konzept mit einfachen, bedienerfreundlichen Abfragen umgeht das Problem weitgehend. Der Mitarbeiter muß sich nicht durch eine Vielzahl von Masken quälen.

Was macht den Erfolg aus?

Mit Umgestaltung gefolgt von laufender Verbesserung erreicht man schrittweise herausragende Ergebnisse. Es ist schwer zu sagen, was letztendlich die Hauptfaktoren für den Erfolg waren, aber die volle Prozessverantwortung, flexible Mitarbeiter, das Kennzahlensystem und die direkte, laterale Zusammenarbeit sind von großer Bedeutung.

Umgestaltung braucht „Leadership“ und muß strukturiert vor sich gehen. Dies geschieht meist in größeren zeitlichen Abständen und bedarf fokussierter Ressourcen. Mittlere Umgestaltungsprojekte werden je nach Prozess alle zwei bis drei Jahre eingeleitet. Die kontinuierliche Verbesserung dagegen bedarf der richtigen Firmenkultur: Probleme als Chance zur Verbesserung zu sehen, offene Kommunikation, unternehmerische Einstellung und direkt verfügbare Kennzahlen.

Firmenporträt

Honeywell ist ein globales Unternehmen, das sich besonders mit der Regelungstechnik beschäftigt. Schönaich ist Teil der Haus- und Gebäudeautomation und die Zentrale für das europäische Produktgeschäft. Das Unternehmen beschäftigt 550 Mitarbeiter in Schönaich und Gammertingen.

Weitere Informationen A QE 301

Teilen: