Seit Jahrzehnten werden in Forschungseinrichtungen instrumentelle Methoden zur chemischen Analyse eingesetzt, mit deren Hilfe in der Regel sehr schnell klar wird, warum eine Oberfläche nicht die gewünschten Haftungs- oder optischen Eigenschaften zeigt. Während in Großunternehmen das nötige Fachwissen und nicht selten auch die entsprechende Ausrüstung vorhanden sind, können kleine oder mittlere Betriebe zumeist nur schwer abschätzen, ob sich der Einsatz der allenfalls „vom Hörensagen“ bekannten und zudem aufwendigen und teuren Untersuchungsmethoden lohnen wird.

Dr. Holger Jenett, ISAS Dortmund und Dr. Hans-Peter Eickhoff, o.f.u. GmbH, Hamburg

Jahrelang war alles in Ordnung: Die Beschichtung glänzte und haftete gut auf dem polierten Grundmaterial. Dann änderte der Zulieferer aus Umweltschutzgründen das Rezept für ein Vorreinigungsmittel. Und ungefähr zur gleichen Zeit wurde aufgrund des härter werdenden Kostendrucks mit einer Reihe von Maßnahmen der Durchsatz erhöht. Bald darauf treten in unregelmäßigen Abständen Trübungen, leichte Verfärbungen und teilweise sogar Ablösungserscheinungen der Beschichtung auf. Trotz einiger ad-hoc-Gegenmaßnahmen summiert sich der Schaden inclusive Reklamationen und Regreßkosten auf einen bald sechsstelligen Betrag. Die Beteuerung des Vorreiniger -Herstellers, daß das neue Rezept nicht nur umweltschonender sondern sogar effektiver als das alte sei, hinterlassen gewisse Zweifel. Oder könnte die vorgenommene Verfahrensbeschleunigung einen negativen Einfluß auf die Qualität der Beschichtung haben?

Ein Werkstoffanalytiker wird hinzugezogen. Er läßt sich den Sachverhalt erläutern und stimmt mit dem Betrieb den Weg zur Problemlösung ab. Dazu gehören als betriebsseitige Sofortmaßnahme die regelmäßige Probenahme aus dem Vorreinigungsbad und die ohnehin stets durchgeführte Dokumentation des Prozeßverlaufs. Zudem erhält das Labor einige Proben mit gutem und schlechtem Beschichtungsergebnis, an denen Untersuchungen der Kontaktfläche zwischen Grundmaterial und Beschichtung sowie, falls erforderlich, der Schicht selbst vorgenommen werden.

Chemische Überprüfung

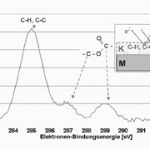

Die extrem auffälligen Proben mit Ablösungserscheinungen der Schicht vereinfachen in diesem Fall die Arbeit. Mit der Pinzette wird ein Schichtstückchen vom Grundmaterial abgezogen. Beides zusammen wird in die Ultrahochvakuumkammer (UHV-) des Analysengeräts (Abb. 1) eingeschleust. Die freigelegten Flächen der Probenstückchen werden mit Röntgenlicht bestrahlt. Dadurch treten aus der Probenoberfläche Elektronen aus; ihre kinetischen Energien lassen erkennen, welches chemische Element dort vorhanden ist und in welchem chemischen Zustand es sich befindet. Diese Methode wird als Röntgen-Photoelektronenspektroskopie (XPS) oder Elektronenspektrometrie für die Chemische Analyse (ESCA) bezeichnet, s. Abb. 1 und 3. In Kombination mit sukzessivem Ionenätzen (Sputtern) lassen sich darüber hinaus Element-Tiefenprofile, d. h. tiefenabhängige Elementkonzentrationen sowie eine Abschätzung der Dicke der oberflächennahen Schicht erhalten.

Mit XPS wird auf der freigelegten Kontaktfläche zwischen Grundmaterial und Beschichtung außer Sauerstoff auch Kohlenstoff gefunden, der an ein bzw. zwei Sauerstoffatome und an weiteren Kohlenstoff gebunden ist – eine Carboxyl- oder Estergruppierung, die nach dem Reinigen weder auf der Substratoberfläche noch in oder auf dem Beschichtungsfilm vorhanden sein sollte (Abb. 2). Dies ist der entscheidende Hinweis zur Klärung des Beschichtungsproblems. Das Tiefenprofil ergibt außerdem, daß der kohlenstoff- und sauerstoffhaltige Belag nur einige Nanometer (d. h. wenige 10 Atomlagen) dick ist.

Nun geht es um die Herkunft der störenden Moleküle. Eine anschließende gaschromatograpische Reihenuntersuchung der regelmäßig gezogenen Vorreinigerproben zeigt, daß die Konzentration eines bestimmten Carbonsäureesters Schwankungen unterliegt. An den fraglichen Tagen, an denen die Beschichtung Mängel zeigte, lag stets eine erhöhte Konzentration vor. Ein Blick auf Nachspülmittel, -zeit und Trocknungsbedingungen läßt vermuten, daß unter den beschleunigten Herstellungsbedingungen derartige Spitzenwerte eher schlecht „abgefangen“ werden. Durch einige gezielte Änderungen am Vorreinigerbad wird das Beschichtungsproblem schließlich gelöst.

Analytik-Aufwand und -Kosten, die sich auf weniger als zehn Prozent des zuvor eingetretenen Schadens beliefen, haben sich in diesem -zur Wahrung der Kundenanonymität etwas abgewandelten- Praxisbeispiel gelohnt. Der zu Rate gezogene Chemiker war sich zuvor auch zu 70 Prozent sicher, daß das Auftreten irgendeines unerwünschten Elements den entscheidenden Hinweis geben wird.

Weitere Untersuchungsmethoden

Für anders gelagerte Problemfälle stehen andere Untersuchungsmethoden bereit, s.Abb.3. Rastert man beispielsweise einen fein fokussierten Elektronenstrahl über eine Festkörperoberfläche, so werden ähnliche Prozesse wie in der XPS angeregt (Auger-Elektronenspektroskopie, AES).

Mit AES können unter anderem laterale Elementverteilungen und µm-kleine Elementanreicherungen sichtbar gemacht und somit unwillkommene „Element-Partnerschaften“ (Verbindungsbildungen) erkannt werden. Auch die durch Sputtern freigesetzten Atome bzw. Ionen können als analytisches Signal dienen (SNMS, GDMS, SIMS). Plasma- bzw. glimmentladungsgestützte Verfahren wie SNMS, GDMS und GDOES ermöglichen deutlich weniger zeitraubende Tiefenprofile als AES und XPS, weil sie nicht zur Aufnahme von Elektronenspektren unterbrochen werden müssen. Andererseits bieten sie keine laterale Auflösung. SIMS hingegen kann für die Aufnahme von dreidimensionalen Elementverteilungen eingesetzt werden, ist jedoch schwieriger zu quantifizieren.

Kostendruck, gesetzliche Vorschriften und der Wunsch, eine stetige Verbesserung der Produkteigenschaften zu erreichen, führen dazu, daß neue Werkstoffe, billigere oder bessere Vergütungsverfahren oder veränderte Prozeßparameter eingesetzt werden. Selbst scheinbar geringfügige Eingriffe in etablierte Verfahren können, wie unser Beispiel zeigen sollte, nachhaltige, meist unerwünschte Folgen haben.

Die Lösung solcher Probleme gelingt selten zuriedenstellend durch die Einführung zusätzlicher Maßnahmen, wenn die Problemursachen nicht genau benannt werden können. Daher ist das frühzeitige Nutzen fachübergreifenden Wissens über Werkstoffeigenschaften und über geeignete Untersuchungsmethoden häufig unabdingbar zur Lösung schwieriger Material- oder Verfahrensprobleme.

Weitere Informationen A QE 504

(T)XRF: Totalrefl.-Röntgenfluoreszenzanalyse: Metallspuren auf glatten Oberflächen

REM-EDX (-WDX): Raster-Elektronenmikroskopie mit Röntgenspektrometrie: Metalle in Mikopartikeln und Gefügen

(X)AES: Auger-Elektronenspektrometrie: Sub-µm-Oberflächen-Lokalanalyse auch der leichten Elemente

XPS=ESCA: Photoelektronenspektrometrie: Speziation auch leichter Elemente in den obersten Atomlagen

TEM-EELS: Transmissions-Elektronenmikroskopie: Lokalanalyse im nm-Bereich von Gefügen

SNMS: Sekundärneutralteilchen-Massenspektrometrie: Quantifiziertes Element-Tiefenprofil an nm- bis µm-Schichten

GDMS: Glimmentladungs-Massenspektrometrie: Element-Tiefenprofil von µm-dicken Beschichtungen

GDOES: Element-Tiefenprofil von µm-dicken Beschichtungen

SIMS: Sekundärionen-Massenspektrometrie: 3D-Verteilung von lokal angereicherten Elementspuren.

Teilen: