Bei der spanenden Bauteilherstellung auf NC-Bearbeitungszentren gilt es, manuelle Einrichtvorgänge fehlerfrei und schnell durchzuführen und Schäden oder Bearbeitungsunterbrechungen durch Kollisionen zwischen Werkstücken, Spannelementen und Werkzeugen sicher zu vermeiden. Derartige Störungen werden durch nicht standardisierbare und durch fehleranfällige manuelle Tätigkeiten geprägte Vorgänge bei der Produktion von Prototypen und Kleinserien verursacht.

Prof. Dr.-Ing. Robert Schmitt, Inhaber des Lehrstuhls für Fertigungsmesstechnik und Qualitätsmanagement Dipl.-Ing. Björn Dietrich ist wissenschaftlicher Mitarbeiter am Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement im Bereich Produktionsoptimierung

Hier kann ein in die Werkzeugmaschine integriertes Machine-Vision-System zur Bauteil- und Rohteillageerkennung zur Vermeidung von Schäden an Bauteilen, Werkzeugen oder der Maschine selbst beitragen und die Prozessrobustheit unterstützen. Der vorliegende Beitrag beschreibt das am Werkzeugmaschinenlabor (WZL) der RWTH Aachen entwickelte kamerabasierte System PartAlign3D zur Erkennung der Werkstückpose (Position und Orientierung) im Arbeitsraum von Werkzeugmaschinen. Auf Grund dieser Daten ist es möglich, der Maschinensteuerung Korrekturwerte für NC-Mess- oder Fertigungsprogramme vorzugeben, um Kollisionen – z.B. durch manuelle Spannfehler – sicher vorzubeugen. Das modulare System besteht zurzeit aus drei möglichen Varianten, die sich durch die Anzahl der eingesetzten Kameras unterscheiden. Es werden die für die Lageerkennung notwendigen Elemente der Bildverarbeitungskette sowie die Differenzierungsmerkmale und typisierten Einsatzfelder der dargestellten Varianten beschrieben.

Ausgangssituation

Sowohl im Prototypenbau als auch in der Einzelteil- und Kleinserienfertigung treten immer wieder Kollisionen beim Einmessen zwischen maschinenintegriertem Messtaster (Bild 1, links), Spannmitteln, Werkzeug und Bauteilen auf. Gründe können darin bestehen, dass das Werkstück sich nicht in der erwarteten Solllage befindet, das Rohteil oder Halbzeug Maßabweichungen aufweist (z.B. zu viel Aufmaß), Spannmittel sich nicht in der geplanten Position befinden oder andere Spannmittel verwendet werden, als durch die Fertigungsplanung vorgesehen waren (Bild 1, rechts). Dadurch können sowohl bauteil- als auch maschinenseitig erhebliche Schäden verursacht werden, die nur mit großem Zeit- und Kostenaufwand behoben werden können [1, 2, 3].

Maschinen- bzw. steuerungsseitig gibt es bislang keine automatisierte Möglichkeit, derartige Abweichungen zu erkennen oder gar zu berücksichtigen. Zielsetzung für die Entwicklung war daher

- die Realisierung einer effektiven, maschinenintegrierten Werkstücklageerkennung zur Prävention von Kollisionen und zur Optimierung von NC-Mess- und NC-Fertigungsprogrammen sowie

- die Automatisierung von Einricht- und Einmessvorgängen bei der Bestückung von Werkzeugmaschinen mit Rohteilen oder vorbearbeiteten Halbzeugen.

Grundsätzlich bietet sich dazu der Einsatz von industrieller Bildverarbeitung (BV) an. Die Kombination von leistungsfähiger Sensortechnik (z.B. CCD- oder CMOS-Kameras) und geeigneten Bildauswertungsalgorithmen zu so genannten Machine-Vision-Systemen hat ihren Eroberungsfeldzug in der Automation von Fertigungs- und Prüfprozessen bereits angetreten. Bildverarbeiter zählen zu den Spitzenreitern unter den Anbietern von Automatisierungstechnik hinsichtlich ihres Wachstums. Gerade im Mittelstand wird für Vision-Systeme ein großes Potenzial prognostiziert, darunter Anwendungen wie die Arbeitsraumüberwachung, Maschinen- und Anlagenführung und die Robotertechnik.

Ein bildverarbeitungsgestütztes maschinenintegriertes Automatisierungs- und Überwachungssystem kann die in aller Regel vorhandene Gegenläufigkeit von Produktivität und Flexibilität durchbrechen und einem Bearbeitungszentrum, wie z.B. einer Fräsmaschine, eine erhöhte Produktivität bei gleichzeitig steigender Flexibilität verleihen (Bild 2).

Systematik und Funktionsweise

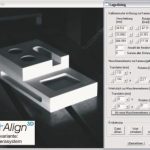

Zur Erreichung der Zielsetzung wurde das adaptive und skalierbare Lageerkennungssystem PartAlign3D (Bild 3) konzeptioniert, welches auf verschiedene Anwendungsfälle abstimmbar ist. Vor der Installation beim Anwender werden die Randbedingungen des zukünftigen Einsatzzweckes aufgenommen (z.B. Bauteil-Komplexitätsgrad oder Genauigkeitsanforderungen). Die Skalierbarkeit von PartAlign3D ermöglicht es, dem Anwender aus Wirtschaftlichkeitsgründen individuell nur die Lösung anzubieten, die er für seine Anwendung benötigt. Für bestimmte Fälle ist eine kostengünstige Einkameralösung zur Bauteillageerkennung völlig ausreichend. Bei komplexen oder schwer einsehbaren Bauteil- oder Maschinengeometrien ist eine Zweikamera- oder sogar eine Stereokameralösung sinnvoll.

Das modulare System basiert – ähnlich dem Plattformgedanken aus der Automobilindustrie – weitgehend auf der gleichen Algorithmik und gleichen Bildverarbeitungsoperatoren. Erst so spät wie möglich während der Systemkonfektionierung erfolgt die individuelle Modifikation der BV-Lösung. In Bild 4 sind die bisherigen Systemvarianten von PartAlign3D schematisch dargestellt.

Bei rein kamerabasierter Lageerkennung können in Abhängigkeit der eingesetzten Systemvarianten Genauigkeiten zwischen 0,5 und 1,5 mm erreicht werden. Darüber hinaus kann die Kenntnis der Groblage für den optimierten Einsatz eines maschinenintegrierten 3D-Messtasters genutzt werden, wodurch ein schnelles, robustes und sehr genaues Einmessen gewährleistet wird.

Einkamerasystem

Das Einkamerasystem nutzt im einfachsten Fall die Bedingung aus, dass das Bauteil mit seiner Unterseite plan auf dem Maschinentisch festgespannt wird und es sich somit nicht um die parallel zum Maschinentisch verlaufenden Koordinatenachsen (meist x- und y-Richtung) verdrehen kann. Ferner ist eine translatorische Abweichung von der Solllage in z-Richtung (orthogonal zur Aufspannfläche) damit ebenfalls ausgeschlossen. Ausgehend von diesen in der Bildverarbeitung auch Constraints genannten Einschränkungen kann eine mathematisch geschlossene Lösung realisiert werden. Dafür ist es lediglich notwendig, die Tischebene aus Sicht der Kamera zu kalibrieren und die Transformationsmatrix zwischen Kamera- und Maschinenkoordinatensystem zu ermitteln. Die Abweichung der Werkstückpose von der Sollpose kann darauf aufbauend über die Ermittlung der virtuellen Durchstoßpunkte der Werkstückkanten durch die Tischebene erfolgen. Somit erfolgt eine Ermittlung der translatorischen x- und y-Abweichung sowie der rotatorischen Abweichung um die z-Achse des Werkstücks von seiner Sollpose. Eine Ansicht der Benutzeroberfläche (Kamera-Livebild des Werkstücks und Lagedialog) ist in Bild 5 dargestellt.

Kann nicht sichergestellt werden, dass die beschriebenen kinematischen Einschränkungen gelten, kommt zusätzlich eine iterative Lösung zum Einsatz, bei der die durch entsprechende Bildverarbeitungsfunktionalitäten ermittelten Bauteileckpunkte der realen Bildszene mit denen des zum Bauteil gehörenden CAD-Modells „gematcht“ werden. Nur so kann von der zweidimensionalen Projektion der Szene, die auf dem CCD-Chip einer einzelnen Kamera entsteht, wieder auf die dritte Dimension geschlossen werden. Diese Vorgehensweise liefert Informationen bezüglich aller 6 Freiheitsgrade des Bauteils.

Zweikamerasystem

Sind die zu bearbeitenden Rohteile oder vorbearbeiteten Halbzeuge komplexer Natur und aus einer einzigen Kameraperspektive nur schwer einsehbar, so bietet der Einsatz einer zweiten Kamera große Vorteile: sie stellt sicher, dass eine ausreichende Anzahl signifikanter Merkmale des Bauteils erfasst werden. Dabei müssen beide Kameras nicht einmal die gleichen Objektmerkmale erfassen, wie es bei einem triangulationsbasierten Messsystem der Fall wäre. Vielmehr handelt es sich um eine Erweiterung des zuvor beschriebenen Einkamerasystems, wobei die Ergebnisse der zweiten Kamera mit denen der anderen Kamera verknüpft werden und sich so ergänzen. Auf die Rechengeschwindigkeit hat der Einsatz einer zweiten Kamera einen positiven Einfluss, da auf Grund der Natur des eingesetzten Matching-Algorithmus dieser durch die zusätzliche Perspektive deutlich schneller gegen seinen Zielwert konvergiert.

Stereokamerasystem

Das Stereokamerasystem, das einen Aspekt des räumlichen Sehvermögens des Menschen nachahmt, benötigt keine CAD-Daten, da es sich um ein echtes 3D-Verfahren handelt und somit keine nachträgliche Rekonstruktion der dritten Dimension erfolgen muss. Die Stereobildverarbeitung wird bislang vor allem eingesetzt bei der Navigation von Robotern in unbekanntem Terrain oder in kamerabasierten Fahrerassistenzsystemen in Pkw.

Ausgangspunkt sind zwei Bilder derselben Szene, die aus verschiedenen Perspektiven aus aufgenommen wurden. Ein Objekt wird sich im Allgemeinen in den beiden Bildern an unterschiedlichen Stellen abbilden. Aus diesem Unterschied, der mit Disparität bezeichnet wird, lässt sich auf seine Entfernung schließen. Das Stereoverfahren basiert auf dem Prinzip der Triangulation. Die Aufgabe der Algorithmik ist es, herauszufinden, welche Punkte in den beiden Bildern korrespondieren, also Bilder desselben Weltpunktes sind. Das Ergebnis einer Stereo-Rekonstruktion ist ein Disparitätsbild, das für jedes Pixel, an dem sie berechnet werden konnte, an Stelle von Farbwerten eine Disparität enthält. Die Disparitäten repräsentieren die Entfernung des Weltpunktes von den Kameraobjektiven. So kann jedes Disparitätsbild in eine 3D-Punktewolke umgerechnet werden. Die Herausforderung dieses Verfahrens besteht darin, die Korrespondenzsuche in beiden Kamerabildern so robust zu gestalten, dass eindeutige Zuordnungen von Pixelpaaren zu Weltpunkten erzielt werden. Der besondere Ansatz bei PartAlign3D besteht darin, die gleiche Bildverarbeitungskette wie bei der Ein- und Zweikameravariante vorzuschalten, so dass dem Berechnungsalgorithmus der Disparitäten Bilder mit kondensierter Informationsdichte (Elimination des Hintergrundes, Hervorhebung von Bauteilkanten und -ecken etc.) zugeführt werden, so dass die 3D-Berechnung somit wesentlich effizienter gestaltet wird.

Zusammenfassung

Der Beitrag beschreibt das kameragestützte System PartAlign3D zur Erkennung von Bauteillagen in Werkzeugmaschinen. Das System dient der Prävention von Kollisionen, die gerade im Prototypenbau oder bei kleinen Serien beim Einrichten und Einmessen des Werkstücks in das Maschinenkoordinatensystem zwischen Bauteil, Messtaster und Werkzeug auftreten können. Dieses Machine-Vision-System ist anwendungsspezifisch skalierbar (so leistungsfähig wie nötig, aber so einfach wie möglich) und kann als Automatisierungskomponente für Einrichtvorgänge eingesetzt werden. Die Wahl der Systemvariante von PartAlign3D richtet sich nach dem Komplexitätsgrad der zu beherrschenden Bauteilvielfalt, der Genauigkeitsanforderung und anderen Randbedingungen.

Literatur

[1] Glombitza, M.: Steigerung der Autonomie fertigungsintegrierter Koordinatenmesssysteme durch flexible Bildverarbeitung. Diss. RWTH Aachen, 2004

[2] Schmitt, R.; Pfeifer, T.; Hafner, P.; Dietrich, B.: Machine Vision and ultrasonic supported measuring and monitoring concept for economical quality enhancement in small batch production. In: 10th IMEKO TC10, International Conference on Technical Diagnostics, 9.-10. June 2005, Budapest, Hungary

[3] Schmitt, R.; Pfeifer, T.; Dietrich, B.: Maschinenintegrierte Werkstückmessung. In: Pfeifer, T.; Schmitt, R. (Hrsg.): Autonome Produktionszellen. Berlin: Springer, 2006, S. 133–156

[4] Weck, M; Brecher, C.: Werkzeugmaschinen 1 – Maschinenarten und Anwendungsbereiche. 6. Aufl. Berlin: Springer, 2005

Die Inhalte der Quellen 1–3 bauen auf Ergebnissen des von der DFG geförderten Sonderforschungsbereichs 368 „Autonome Produktionszellen“ auf. Das Laboratorium für Werkzeugmaschinen und Betriebslehre (WZL) der RWTH Aachen dankt der DFG für die Förderung des Forschungsvorhabens.

Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement, Laboratorium für Werkzeugmaschinen und Betriebslehre der RWTH Aachen

QE 513

Teilen: