Seit die Preise für Sensorik, Hard- und Software stark gesunken sind, wird Condition Monitoring für viele Anwender immer interessanter. Viele sehen darin die Lösung zur Lösung des Kostenproblems in der Instandhaltung und einen Ansatz zur Erhöhung der Anlagenverfügbarkeit. Der Einsatz solcher Systeme birgt sicherlich großes Potenzial, kann aber nur in Verbindung mit einer Anpassung der Instandhaltungsstrategien zu Erfolg führen.

Bedingt durch permanenten Kostendruck im globalen Wettbewerb suchen Unternehmen nach Möglichkeiten zur Effizienzsteigerung und Kostenoptimierung. Zwar haben sich Maschinen und Anlagen in ihrer Komplexität, Verfügbarkeit, Lebensdauer und Sicherheit in den vergangenen zwei Jahrzehnten deutlich weiterentwickelt, die klassische Instandhaltung kann aber dieser Veränderung kaum gerecht werden.

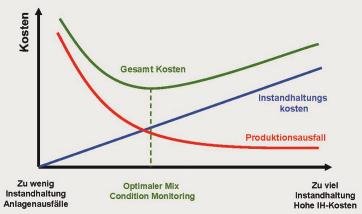

Condition Monitoring, also die Erfassung von Zuständen an oder in Maschinen und Anlagen mit der dazugehörende Auswertung und Analyse, hilft eine störungsfreie Produktion sicher zu stellen. Ungeplante Maschinenzustände werden vermieden und die Lebensdauer der Anlagen wird optimal ausgenutzt. Einerseits werden defekte Teile rechtzeitig identifiziert bevor es zu Produktionsstillständen kommt und andererseits können alle Komponenten so lange wie möglich im Einsatz bleiben, da sie überwacht werden. Somit wird auch die Instandhaltung in die Lage versetzt, ihre Tätigkeiten zeitgerecht gemeinsam mit der Produktion zu planen und eine notwendige Ersatzteilmanagement kosteneffizient zu gestalten. Senkungen der Instandhaltungskosten von bis zu 10% und eine Erhöhung der Anlagenverfügbarkeit zwischen 1% und 5 % sind erzielbar.

Condition Monitoring kann als Frühwarnsystem gesehen werden, das über den Zustand verschleißanfälliger Komponenten laufend und automatisiert Informationen liefert.

Nach VDI 2888 ist Condition Monitoring überall dort sinnvoll, wo die Abnutzung eines Bauteils messtechnisch erfasst werden kann und wo der Abnutzungsgrad über die Zeit eine gewisse Kontinuität aufweist (z.B. ein Wälzlager). Als in der Praxis sehr zweckmäßig erweisen sich folgende indirekte Messgrößen für die Erfassung eines Abnutzungsvorrats:

- Mechanische Schwingungen Insbesondere Rotierende Maschinen eignen sich hervorragend für die Zustandsüberwachung mittels mechanischer Schwingungen. Es werden mit speziellen Sensoren die Vibrationen an typischen Messstellen aufgenommen und hinsichtlich der (Schadens-)Frequenzen analysiert. Bei periodischen Messungen bzw. Analysen (offline) können eindeutig sich anbahnende Schäden detektiert werden (Unwucht, Ausrichtfehler, Verzahnungsschäden, lose Teile, Wälzlagerschäden, Schäden an Riementrieben, Fundamentschäden, …)

- Temperatur Auf einfache Weise kann mit modernen Messsystemen (z.B. Infrarottemperaturerfassung) schnell und berührungslos die Temperatur von Oberflächen bzw. die Temperaturverteilung von größeren Flächen erfasst werden. Vor allem in der Starkstromelektrotechnik können sich anbahnende Schäden wie Kontaktfehler, Überlast, Unsymmetrie, erfasst werden und daher dem Brandschutz vorgebeugt werden.

- Ölanalysen Viskosität, Wassergehalt, Abriebelemente, u.a. sind wichtige Parameter, die die Qualität des Schmieröls beeinflussen. Regelmäßige, standardisierte Kontrollen vermeiden unnötigen Verschleiß und unnötige Kosten durch vorzeitigen Ölwechsel.

- Remote oder Online Diagnostik Neuere Einrichtungen gestatten die Diagnosen des Maschinenzustands via Internet oder setzen bei Überschreitung von definierten Zuständen entsprechende Meldungen über SMS an den Servicetechniker ab. Die erprobten Anwendungen sind äußerst vielfältig und reichen von der Überwachung von schnell drehenden Werkzeugspindeln in Bearbeitungszentren bis hin zu Dampfturbos.

Diese Messgrößen sind vielfach bewährte und probate Mittel, um die zustandsorientierte Instandhaltung im Sinne von Kostenminimierung Gewinn bringend einzusetzen. Die wahre Hebelwirkung für die Kostensenkung liegt einerseits in der Schadensvermeidung durch rechtzeitiges Erkennen von sich anbahnenden Schäden (Abnutzungsvorrat geht zu Ende) und andererseits im restriktiven Einsatz dieser Diagnosemethoden, z.B. durch Optimierung der erforderlichen Messintervalle.

Die technologischen Lösungen sind breit gefächert, es gibt praktisch keine Messgröße die nicht erfasst und ausgewertet werden kann. Dementsprechend schwierig wird es für den potenziellen Anwender, das richtige System für seinen speziellen Einsatz zu finden. Die MCE Industrietechnik kann bei der Auswahl solcher Systeme beraten und die Einführung begleiten. Sinn und Unsinn liegen oft so dicht beieinander, dass die Grenzen nicht mehr klar trennbar sind. Rechnerleistung, Speicherkapazität, Sensorik sind heute weder ein Thema zu hoher Kosten noch der technischen Lösbarkeit. Folglich werden in vielen Fällen Parameter erfasst, die kaum oder gar keinen Einfluss auf Lebensdauer und zustandsorientierte Instandhaltung haben.

Anderseits können wiederum Messintervalle zu kurz oder zu lang gewählt werden. Im einen Fall verursacht dies unnötig hohe Kosten, im anderen Fall kann der tatsächliche Schadenszeitpunkt nicht mehr rechtzeitig vorausgesagt werden. Um Condition Monitoring optimal und richtig einzusetzen, ist ein umfassendes Expertenwissen notwendig. Nicht nur die Auswahl der entsprechenden Systeme ist ausreichend, sondern auch die Bewertung und Analyse der Prozesse und deren Einflussfaktoren sowie die Auswahl anderer Instandhaltungsstrategien sind von größter Wichtigkeit. Die richtige Kombination aus Prozess, dazu passender Technik und den richtigen Instandhaltungsstrategien führen zu einem befriedigenden Ergebnis. Kompetenz beweist, wer die Grenzen nicht nur erkennt, sondern sie auch klar aufzeigt und sagt, was Sinn macht und was nicht.

Die MCE Industrietechnik, mit Sitz in Linz blickt hier auf einen langjährigen und umfangreichen Erfahrungsschatz in der Anwendung von Condition Monitoring und Festlegung von Instandhaltungsstrategien zurück. Als ein führendes Unternehmen im Bereich industrieller Instandhaltung werden ganzheitliche Konzepte für die unterschiedlichsten Branchen in enger Zusammenarbeit mit den Kunden erarbeitet und umgesetzt. Als herstellerunabhängiges Unternehmen wird die für die spezielle Kundenanforderung beste technische Lösung und Strategie ausgewählt, um so die größtmögliche Effizienz (Anlagenverfügbarkeit vs Instandhaltungskosten) für den Kunden zu erzielen.

MCE, Linz

QE 511

Teilen: