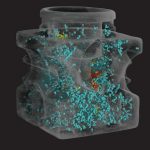

Industrielle Röntgen-Computertomographie (CT) ermöglicht es, auch kontrastschwache Defekte in Gussteilen wie Risse, Poren und Lunker dreidimensional zu lokalisieren und zu vermessen. Die Auswertung lässt sich sowohl in beliebig orientierten 2-D-Schnittbildern als auch in der 3-D-Volumenansicht durchführen.

Durch die vollständige 3-D-Abbildung kann CT zugleich auch für die zerstörungsfreie 3-D-Messung von Gussteilen genutzt werden, die aufgrund ihrer komplexen inneren Geometrie mit konventionellen Koordinatenmessmaschinen nicht untersucht werden können. So ergeben sich in der Praxis durch den Einsatz von CT neben der zerstörungsfreien Qualitätskontrolle zahlreiche weitere Vorteile, beispielsweise in der Optimierung und Verkürzung von Entwicklungs- und Erstbemusterungsprozessen, dem Vergleich von Bauteilen mit dem Soll-CAD-Modell oder dem Reverse Engineering, also der Rückführung von 3-D-Bauteildaten in 3-D-CAD-Konstruktionsdaten. (Bild 1) Dank vollständiger Automatisierung von Scan- und Auswertungsprozessen wird selbst bei komplexen Bauteilen die Erstellung eines Erstmusterprüfberichtes in weniger als einer Stunde möglich.

Zerstörungsfreie 3-D-Analyse

In den vergangenen Jahren hat die industrielle Computertomographie gewaltige Fortschritte hinsichtlich immer höherer Auflösungen und immer höherer Rekonstruktionsgeschwindigkeiten von 3-D-Volumendaten gemacht. Dank GPU-basierter Rekonstruktionstechniken liegen die CT-Ergebnisse bereits nach wenigen Minuten vor.

Durch die Möglichkeit, eine Probe komplett dreidimensional zu erfassen und beispielsweise beliebige Schnitte anzulegen, eröffnen sich neue Analyse- und zugleich Zeiteinsparungsmöglichkeiten für die Qualitätsüberwachung in Gießereien. Bei der automatischen Porositätsanalyse (Bild 2) beispielsweise kann die Größe der Einschlüsse tabellarisch oder farbig im Bauteil verteilt dargestellt werden. So lassen sich z. B. Rückschlüsse auf die Güte des Gussprozesses oder die Stabilität des Bauteils ableiten. Ebenso kann die fachgerechte Montage oder die Lage vergossener Komponenten untersucht werden, wenn mit 2-D-Durchstrahlungsprüfung keine eindeutigen Ergebnisse zu erzielen sind.

Dimensionales Messen mit hoch auflösender CT

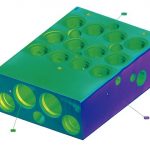

Aufgrund einer Vielzahl innen liegender Konturen ist eine Prüfung von Gussteilen aus Kunststoff oder Leichtmetall mit konventionellen Messmethoden häufig nur zerstörungsbehaftet und mit hohem Zeitaufwand möglich. Die sehr genaue und vollständige 3-D-Abbildung von Objekten eröffnet der CT ein zusätzliches Anwendungsspektrum als Koordinaten-Messverfahren. Im Gegensatz zu konventionellen taktilen oder optischen Koordinatenmesssystemen können mit CT-Messapparaturen verborgene Konturen von Prüfobjekten, wie Hohlräume und Hinterschnitte, vollständig erfasst werden. Zudem resultiert aus der CT-Aufnahme eines Prüfkörpers eine große Anzahl von Messpunkten, typischerweise in der Größenordnung 105 bis 106. Hierdurch kann mit Hilfe statistischer Verfahren eine Messauflösung erreicht werden, die in der Regel bei deutlich unterhalb 1/10 der Voxelgröße (Voxel = Volumen-Pixel) und damit – je nach Objektgröße – im Mikrometerbereich liegt.

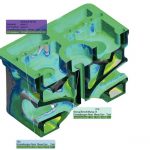

Ein in Bild 3 gezeigter beispielhafter Soll-Ist-Vergleich zeigt die Abweichungen des Musters vom CAD-Modell. Das schnell vorliegende Ergebnis dieser Messungen kann als Grundlage für die zeitnahe Korrektur des Fertigungsprozesses und eine Optimierung der Serienproduktion dienen.

Die Güte der gemessenen Rohdaten (CT-Projektionsdaten) bestimmt maßgeblich die Genauigkeit aller nachfolgenden Auswertungen. Neben einem stabilen, auf die jeweilige Anwendung optimierten Systemaufbau ist die Datenverarbeitung der Schlüssel für das erfolgreiche Messen mit Hilfe von Computertomographie. Für ein optimales Messergebnis muss daher der Rekonstruktionsalgorithmus zur Berechnung der Volumendaten die bei dem CT-Scan auftretenden unvermeidlichen physikalischen Effekte, z. B. die sogenannte Strahlaufhärtung, berücksichtigen und korrigieren. Die CT-Produktline phoenix|x-ray von GE Sensing & Inspection Technologies verfügt über ein breites Spektrum an Softwaremodulen zur optimierten Rekonstruktion der Volumendaten. Für die Auswertung der Oberflächendaten von der Anpassung von Regelgeometrie-Elementen über die DIN/ISO-gerechte Bestimmung von Form- und Lagetoleranzen bis hin zur kompletten automatisierten Erzeugung von Erstmusterprüfberichten stehen umfassende Softwarepakete zur Verfügung. Die Rückführung der mit Hilfe eigener optimierter Oberflächenextraktion erzeugten Messdaten erfolgt über Prüfkörper mit DKD-Zertifikat.

Die Prozesskette des 3-D-Messens mit Hilfe von CT untergliedert sich folgendermaßen:

Datenaufnahme. Die eigentliche physikalische Messung besteht aus der Aufnahme einer Serie von 2-D-Röntgen-Projektionsbildern. Hierzu wird das Prüfobjekt auf einem sehr genauen, granitbasierten Manipulationssystem positioniert und mit Hilfe einer Präzisions-Drehachse während der Messung einmal um 360° rotiert. Dabei wird in Winkelschritten von typischerweise <0.5° jeweils ein 2D Projektionsbild aufgenommen. Vor allem die Schärfe der Röntgenbilder, die durch die Güte der Röntgenquelle und des Detektors wesentlich beeinflusst wird, sowie die Präzision und Stabilität der Manipulationseinrichtung bestimmen die Qualität der Rohdaten und somit natürlich auch die Genauigkeit aller nachfolgenden Auswertungen. Es gilt also: Je besser das CT-Messsystem diesen ersten Schritt beherrscht, desto genauer lässt sich die Messaufgabe durchführen.

Rekonstruktion des Volumens. Mit Hilfe des numerischen Rekonstruktionsverfahrens der gefilterten Rückprojektion wird aus den Rohdaten der Volumendatensatz des Prüfkörpers erzeugt. Für ein optimales Messergebnis sollte der Rekonstruktionsalgorithmus die bei der Aufnahme der Rohdaten in Schritt 1 auftretenden physikalischen Effekte, wie die so genannte Strahlaufhärtung oder thermische Ausdehnungen, berücksichtigen und korrigieren.

Erzeugung der Oberflächendaten. Aus den Volumendaten wird für die Weiterverarbeitung der Messergebnisse die Oberfläche in Form eine generische ASCII-Punktwolke oder STL-Oberfläche extrahiert, um diese in 3-D-Inspektions-Software wie z.B. Polyworks Inspector einlesen zu können.

Auswertung und Analyse (virtuelles Koordinatenmessgerät). Nach Einlesen der Oberflächendaten des Prüfkörpers in die 3D-Auswerte-Software können die weiteren Schritte der Messaufgabe durchgeführt werden (Bild 4). Hierzu gehören u. a. ein Soll-Ist-Vergleich zwischen Oberflächendaten und CAD-Modell mit Varianzanalyse oder Messungen mit Hilfe des Anfittens von Regelgeometrien.

Nachweis der Messgenauigkeit von CT

Um die Messgenauigkeit von phoenix|x-ray Computertomographen von GE Sensing & Inspection Technologies und damit ihre Eignung für den Einsatz als 3D-Koordinatenmessgerät nachzuweisen, wurde bei der Continental AG in Frankfurt ein Ventilblock aus Flugzeugaluminium mit einer Kantenlänge von 130 mm tomographiert und zusätzlich eine Referenzmessung mit hochgenauer taktiler 3D-Koordinatenmesstechnik durchgeführt. Verwendet wurde hierfür ein phoenix v|tome|x L Computertomograph von GE Sensing & Inspection Technologies und ein Hexagon/Leitz 3D PMM 8.6.6 Koordinatenmessgerät.

Die Tabelle enthält Auszüge aus dem Erstmuster-Prüfbericht und verdeutlicht die sehr gute Übereinstimmung der beiden Messverfahren KMM und CT: Die nachgewiesene Abweichung für Durchmesser und Längen ist kleiner als 6 µm.

Fortschritte bei CT-Systemen für Gießereien

CT-Analysen von schwer zu durchstrahlenden Bauteilen mit besonders hoher Vergrößerung ermöglicht ein von der GE Sensing & Inspection Technologies Produktlinie phoenix|x-ray auf den Markt gebrachter neuer Tomograph mit der ersten unipolaren 300-kV/500-W-Mikrofocus-Röntgenröhre. (Bild 5) Erstmals wird für eine 300-kV-Röntgenröhre eine Detailerkennbarkeit von bis zu 1 µm erreicht. Zugleich kommt in dem CT-System ein neuer Typ von temperaturstabilisierten GE-Digitaldetektoren mit noch höherer Kontrastauflösung zum Einsatz. Dank neuer Hard- und Software ist es mit dem v|tome|x L 300 möglich, aussagekräftige CT-Ergebnisse in sehr kurzer Zeit zu erzielen.

Die bedienungsfreundliche und effiziente phoenix|x-ray-CT-Software datos|x mit ihren zahlreichen Modulen zur Optimierung der CT-Ergebnisse gewährleistet hohe Präzision und Qualität.

Eine vollautomatische Korrektur der Strahlaufhärtung bietet z. B. das neue bhc|modul. Durch die Kompensation dieser unerwünschten Artefakte wird etwa die Präzision von Porenanalysen oder die Oberflächenextraktion für nachfolgende dimensionale Messungen deutlich erhöht. Auch seitens der Hardware sorgen Innovationen für präzisere Messergebnisse. So ermöglicht die Multiline-Konfiguration für Flachbilddetektoren ein effektive Reduktion von störenden Streustrahleinflüssen. Hierdurch können hoch auflösende Scans an stark streuenden Aluminium-Bauteilen mit hoher Röntgenenergie durchgeführt werden, ohne dass ein zusätzlicher Zeilendetektor installiert werden muss.

Durch die Möglichkeit, Proben bis zu 50 kg Gewicht und 500 mm Durchmesser mit hoher Auflösung komplett dreidimensional zu erfassen, ist der phoenix v|tome|x L 300 ideal für die Qualitätsüberwachung (Bild 6) in Gießereien geeignet. Darüber hinaus verfügt das System auch über ein spezielles Metrologie-Paket, das von Kalibrierkörpern bis hin zu Oberflächenextraktionsmodulen alles beinhaltet, was für dimensionale Messungen mit hoher Präzision und Anwenderfreundlichkeit erforderlich ist.

GE Sensing & Inspection Technologies, Wunstorf, www.phoenix-xray.de

Teilen: