Die Automobilindustrie wird seit langem angehalten, sparsamer mit Kraftstoff umzugehen und geringere Emissionen zu verursachen. In Europa haben diese Anstrengungen zu einer überraschenden Wiedergeburt des ansonsten gering geschätzten Dieselmotors geführt. Oft als die low-tech Alternative zu seinem Benzinbruder betrachtet – schmutzig und laut, aber billig und einfach zu betreiben und herzustellen – ist nun die jüngste Generation von PKW-Diesel leise, sauber, wirtschaftlich und leistungsfähig. Diese Verbesserungen sind weitestgehend der Entwicklung von Hochdruckeinspritzdüsen zu verdanken, die eine gründliche Vermischung von Luft und Kraftstoff und eine genaue Steuerung des Einspritzprofils ermöglichen.

Thomas J. Dunn, Robert Michaels, Simon Lee, Mark Tronolone und Andrew Kulawiec, Corning Tropel Corporation, Fairport, New York

Nie war die Aussage, „wenn Du es messen kannst, kannst Du es machen“ wahrer als im Rahmen der Entwicklung der neuesten Generation von Einspritzdüsen.

Bei Betriebsdrücken die an 2000 bar heranreichen, sind Dichtungs- und Lagerflächen mit Formtoleranzen unterhalb einem Mikron erforderlich. Zu allem Übel kommt noch hinzu, dass die kritischen Flächen am Ende eines langen engen Sackloches liegen, und somit nur schwer zugänglich sind.

Herkömmliche Messtechniken verfügen weder über die Genauigkeit, noch über die Schnelligkeit, um ein Herstellungsverfahren mit großen Stückzahlen zu überwachen. Um dieser Anforderung zu begegnen, hat Corning Tropel eine neuartige lasergestützte interferometrische Messmethode entwickelt, die submikrometrische Genauigkeit mit Messungs- und Einstellzeiten in der Größenordnung von einer Minute pro Messung kombiniert. Auch wenn sie speziell für Einspritzdüsen entwickelt wurde, ist man sicher, dass diese Technik in anderen Herstellungsverfahren, die tief ausgekehlte rotationssymmetrische Flächen einbinden, Anwendung finden wird.

Kraftstoffeinspritzdüsen

Dieselmotoren genießen einen grundsätzlichen Kraftstoffeinsparungsvorteil gegenüber funkengezündeten Benzinmotoren. Zudem ist Dieselkraftstoff kostengünstiger in der Herstellung und, weil weniger flüchtig, sicherer im Einsatz, als Benzin. Diese Vorteile haben die Position des Diesels in industriellen Anwendungen, wo rein ökonomische Betrachtungen die ästhetischen überragen, über lange Zeit gesichert. Auch wenn dieselbetriebene Autos seit Beginn der Automobilisierung verfügbar waren, genossen die frühen Modelle den Ruf, dass sie laut sind und wundersame stinkende, rußige Abgase produzierten. Wer von uns hat nicht die Fahrspur gewechselt, um nicht hinter einem Diesel auf einer langen Steigung herfahren zu müssen; und wem schossen nicht menschenunfreundliche Gedanken in Richtung ihrer selbstgefälligen Fahrer, die auf Kosten unserer frischen Luft Benzindollar sparen, durch den Kopf ?

All das ist dabei sich zu ändern. Der Diesel ist wiedergeboren und aus dem Ruß ist eine neue Generation von sanften, leistungsfähigen, sauberen, leisen Motoren auferstanden, die sich ihren Vorteil der Kraftstoffsparsamkeit bewahrt hat. Die Wiedergeburt begann in den frühen Neunzigern in Europa, wo hohe Kraftstoffkosten den Vorteil der Dieselsparsamkeit unterstrichen und strenge Vorschriften die Abgasemissionen beschränkt haben. Die Hersteller von Luxusautos Alfa Romeo und Mercedes Benz sind die ersten, die die neue Dieseltechnik einsetzen, aber ihnen folgten sehr rasch andere. 2001 haben 36% der neu zugelassenen Autos Dieselmotoren, waren es doch 1996 nur 15%. Volkswagen hält derzeit den Weltrekord in Kraftstoffsparsamkeit mit weniger als einem Liter Kraftstoff auf 100 km. Das Leistungsspektrum reicht bis zum Vorhaben von Volkswagen, die bald einen Fünf-Liter-Zehnzylinder-Motor mit mehr als dreihundert PS herstellen wollen, und ein BMW-Diesel gewann kürzlich das 24-Stunden-Langstreckenrennen auf dem Nürburgring. In Bezug auf die Sauberkeit ist die Emission von schädlichen Substanzen im Verlauf der letzten zehn Jahre dramatisch zurückgegangen. Partikelemissionen sind um 80%, Stickstoffoxide um 90%, und Kohlenmonoxid um 97% zurückgegangen.

Das Herz der Dieselwiedergeburt war die Entwicklung der Hochdruckeinspritzsysteme unter der Führung des als Pionier zu betrachtenden Herstellers Robert Bosch GmbH. Hochdruckeinspritzung begünstigt die feinere Zerstäubung des Kraftstoffs und eine bessere Vermischung mit der Luft um vollständigere Verbrennung zu gewährleisten. In Verbindung mit der elektronischen Betätigung erlaubt der Hochdruck zudem eine genaue Steuerung der Einspritzzeit und –menge. Bosch hat vor kurzem die Lieferung seiner zehnmillionsten Hochdruckeinspritzdüse angekündigt. Sie gehen davon aus, dass sie in 2002 mehr als vier Millionen liefern werden. Diese müssen den nur zweihunderttausend, die noch 1999 ausgeliefert wurden, gegenübergestellt werden.

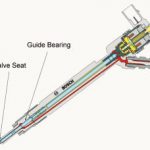

Eine Kraftstoffeinspritzdüse ist grundsätzlich ein hochkompliziertes Nadelventil (Abb. 1). Einspritzöffnungen an der Unterseite des Ventils leiten den Kraftstoff in den Brennraum gemäß einem genau gesteuerten Muster, und ein magnetisch oder piezoelektrisch gesteuertes Stellglied öffnet und schließt das Ventil. Feinmechanische Flächen umfassen die Führungslager (zylindrische Flächen auf der Nadelwelle und des Ventilkörpers, die die Nadelfluchtung steuern) und die Ventilflächen (konische Gegenflächen, die den Kraftstofffluss steuern). Bei Betriebsdrücken bis zu 2000 bar erfordern Einspritzdüsen auf diesen Flächen Formtoleranzen unterhalb eines Mikrometers. Der kritische Ventilsitz befindet sich normalerweise am Ende des Sackloches mit einem Durchmesser von einigen Millimetern und einer Tiefe von etwa zehn Millimetern. Diese im Schleifverfahren hergestellten Flächen können relativ rau sein.

In einem Herstellungsverfahren mit hoher Stückzahl ist die Prozesssteuerung unerlässlich um den Ertrag und die Wirtschaftlichkeit zu maximieren. Bei steigenden Betriebsdrücken und steigender Herstellungsstückzahl stellten die Ingenieure sehr bald fest, dass sie kein geeignetes Instrument für die Messung der von ihnen hergestellten Flächen haben, das ihren Wünschen in Bezug auf Schnelligkeit genügt. Kontaktmethoden verloren viel von ihrer Genauigkeit in dem unzugänglichen Sackloch und verfügten nicht über die geforderte Schnelligkeit, um ein sehr dichtes Flächengitter in einem vernünftigen Zeitrahmen bereitzustellen. Optische Methoden hatten auch Schwierigkeiten mit der Zugänglichkeit und der Rauheit der gemessenen Fläche. Die Entwicklung einer brauchbaren Messtechnik wurde ein entscheidender Faktor, um in der Herstellung von Kraftstoffeinspritzdüsen voranzukommen.

ThetaForm Messtechnik

Der ThetaForm von Corning Tropel ist ein miniaturisiertes, mit doppelter Wellenlänge ausgestattetes Interferometer, das für die Messung von schwer zugänglichen rotationssymmetrischen Flächen ausgelegt ist.

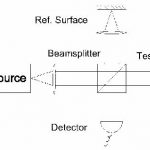

Bei der Messung von Abständen vergleicht das Interferometer die zurückgelegte Distanz eines Lichtstrahls, dem Teststrahl, der von der gemessenen Fläche zurück zum Interferometer reflektiert wird, mit der zurückgelegten Distanz eines anderen Strahls, dem Referenzstrahl, der von einer anderen auf eine beliebigen Distanz festgesetzten Fläche reflektiert wird (Abb. 2). Das Interferometer vergleicht die beiden Strahlen indem es untersucht, wie die beiden Strahlen interferieren, wenn sie wieder kombiniert werden. Wenn die Gipfel und Täler der Test- und Referenzstrahlen beim Eintritt in das Interferometer übereinstimmen, sagt man, dass sie konstruktiv interferieren und der Unterschied zwischen den vom Test- und Referenzstrahl zurückgelegten Strecken muss einem geraden Vielfachen der halben Lichtwellenlänge entsprechen. Wenn die Gipfel eines Strahls mit den Tälern des anderen übereinstimmen (180° Phasenverschiebung) interferieren sie destruktiv und der Distanzunterschied muss um ein Viertel der Wellenlänge größer oder kleiner als ein gerades Vielfaches der halben Wellenlänge sein. Wenn wir uns eine Karte von aneinanderliegenden und über eine Fläche verteilten Punkte anschauen, so werden diese ein Muster von dunklen und hellen Bereichen bilden, wobei die dunklen Bereiche einer destruktiven Interferenz und die hellen Bereiche einer konstruktiven Interferenz entsprechen. Das gesamte Muster stellt die Abweichung der Form der Testfläche gegenüber der Form der Referenzfläche dar.

Im ThetaForm wird die Interferenzkarte anhand von sequentiellen Messungen, die Punkt für Punkt von der sich um ihre Achse in nächster Nähe der Interferometersonde drehenden Fläche gewonnen werden, gebildet. Die Sonde ist auf einem programmierbaren Kreuztisch montiert, der nach links und rechts, und nach oben und unten bewegt werden kann und somit die Sonde in die Lage versetzt, der Fläche über eine beliebige rotationssymetrishce Form spiralförmig zu folgen. Der Teststrahl geht von der Sonde aus, wird von der Fläche reflektiert und kehrt über die Sonde zum Interferometer zurück. Der Referenzarm des Interferometers reist mit der Sonde, jedoch nicht durch sie hindurch, so dass die Interferenzkarte die Abweichungen der Testfläche gegenüber einer idealen, virtuellen und um die Rotationsachse des gemessenen Teils symmetrischen Fläche darstellt.

Die Wellenlänge des von der im Interferometer eingesetzten Laserquelle erzeugten Lichts ist genau bekannt und außergewöhnlich stabil, sodass die Messungen sehr genau und verlässlich sind. Unter Einsatz spezieller Analysetechniken ist es möglich, Punkt-zu-Punkt-Abstandsabweichungen von einem Hundertstel der Wellenlänge oder noch besser aufzulösen. Der ThetaForm setzt zwei Laser mit Wellenlängen von 1310 nm und 1550 nm ein, was eine Punkt-zu-Punkt-Auflösung von wenigen Nanometern ermöglicht. Auch wenn Interferometer sehr genau sind, haben sie einen begrenzten dynamischen Bereich. Da eine Lichtewelle genau wie jede andere Welle aussieht, ist eine Interferometer mit einer Messlatte zu vergleichen, die über keine Zahlen verfügt, dass heißt sie kann sehr genau Bruchteile eines Zentimeters messen, tut sich jedoch sehr schwer, den einen Zentimeter von dem anderen zu unterscheiden. As Faustregel gilt, dass eine Interferometermessung eine Flächenrauheit verlangt, die deutlich unterhalb der Wellenlänge des Lichts liegt. Die Grundflächen in Einspritzdüsen können dieses Kriterium jedoch leicht überschreiten. Das mit doppelter Wellenlänge ausgestattete Interferometer des ThetaForm bietet jedoch eine Lösung an. Dank der Verbindung der interferometrischen Muster mit den beiden verschiedenen Grundwellenlängen erzeugt es ein kombiniertes Muster mit einer synthetischen Wellenlänge von 8,46 Mikrometer. Beide Interferometer können voneinander unabhängig glatte Flächen messen. Zusammen sind sie in der Lage Grundteile mit einer Flächenrauheit (Rz) bis zu 2 Mikron zu messen.

Design der Sonde

Wie oben beschrieben sind die kritischen Flächen einer Einspritzdüse möglicherweise schwer zugänglich, insbesondere der Ventilsitz, der sich am Ende einer tiefen und engen Bohrung befindet. Das Design der ThetaForm Sonde versetzt die Prüfarme von beiden Interferometern in die Lage, bis zum Grund eines 45 mm tiefen Sackloches mit einem Durchmesser von 3,5 mm geführt zu werden (Abb. 3). Am Sondenende teilt eine miniaturisierte Optik die Testarme in zwei Strahlen. Jeder Strahl umfasst die beiden Wellenlängen aber die Strahlen verlassen die Sonde unter verschiedenen Winkeln, sodass zwei verschiedene Flächentypen mit der gleichen Sonde gemessen werden können. Da weder das Teil noch die Sonde zwischen zwei Messungen gestört werden, kann das System Vergleichsmessungen, wie Unrundheit, Rechtwinkligkeit und Achsfluchtung verschiedener Formen in verschiedenen Bereichen des Teils vornehmen. So verlangt z.B. die Einspritzdüse genaue Fluchtung des Führungslagers mit den Ventilsitzflächen.

Kreuztisch, Spindel und Umgebungssteuerung

Die Interferometer und Sonden werden auf einem X- und Z-Kreuztisch gefahren. Dadurch kann die Sonde der Bauteilfläche folgen. Obwohl es sich um hochpräzise, mit gekreuzten Wälzlagern versehenen Kreuztische handelt, ist ihre Bewegung nicht perfekt. Ein getrenntes und die Dreiachsen-Bewegung messendes Interferometer überwacht ständig die Geradheit, Z-Achsendrehung und Positionsfehler der Kreuztischbewegung. Die Kreuztischpositionsdaten werden für jeden Messpunkt aufgezeichnet, womit eine Fehlerkorrektur im Verlauf späterer Datenverarbeitung möglich ist. Der Prüfling wird auf einer Präzisionsspindel mit Luftlagerung mit Hilfe eines hydraulischen Dehnspanners montiert. Einer der Messung folgenden Softwareanalyse obliegt es, jegliche Neigung oder Mittigkeitsabweichung – normalerweise unterhalb einiger Mikron – zu korrigieren.Der Kreuztisch, die Interferometer und Spindel sind auf einem Granitsockel, der seinerseits von einem pneumatischen Isolationssystem getragen wird, montiert. Sie sind in einer aktiv geregelten Klimakammer, die den gesamten Messbereich bei einer konstanten Temperatur innerhalb +/- 0,25 Grad Celsius hält, untergebracht.

Ergebnisse

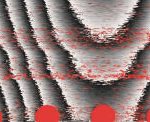

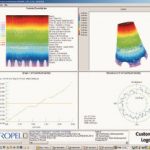

Abbildung 1 zeigt die beiden Messzonen, sowie das Seitenverhältnis des Innern der Einspritzdüse. Abbildung 4 zeigt die Messergebnisse für den Innenkegel der Einspritzdüse. Die halbrunden Aussparungen am unteren Rand des Bildes sind die Spritzlöcher, durch welche der Kraftstoff eingespritzt wird. Abbildung 4a zeigt die unbearbeiteten interferometrischen Daten, die die Neigung und Mittigkeitsabweichung auf Grund der manuellen Bestückung der Spannzange mit dem Bauteil einschließen. Der kegelförmige Bereich ist in etwa 1,5 mm lang. Bei dieser Messung drehte die Spindel sich mit 600 U/min während sich die Sonde um 4 Mikron pro Umdrehung bewegte, was zu einer Datenmatrix von 358 u 1024 Punkten führte. Abbildung 4b zeigt die 3D- und 2D-Diagramme derselben Datensätze nachdem die Neigung und die Mittigkeitsabweichung eliminiert wurden. Die Analysesoftware stellt die Abweichung der gemessenen Fläche von der durch die Sonde abgetasteten Linie dar. Ist die Fläche perfekt, dann ist die Linie in allen Punkten gleichweit von der Fläche entfernt und das entsprechende 3D-Diagramm der Ergebnisse stellt einen Zylinder dar. Die in Abbildung 4b auftauchende kegelförmige Form stellt den Winkelfehler der Fertigung dieses Teils dar, wobei der Kegelwinkel die Größe des Fehlers darstellt. Der zylindrische Abschnitt war in etwa 10 mm lang. Die Sonde bewegte sich mit einer Geschwindigkeit von 50 µm pro Umdrehung, was zu einer 225 u 1024 Datenmatrix nach einem 0,2 mm Kantenausschluss führte. Unter Verwendung der Daten des zylindrischen Abschnitts des Bauteils, sind wir in der Lage einen Bezugspunkt für die Bestimmung der mittleren Unrundheit des gesamten Kegels festzulegen.

Die Datenerfassungsdauer für beide Beispiele beträgt eine halbe Minute bei 600 U/min. Wenn wir sogar die Zeit für die Probenmontage, die Sondenpositionierung und die Datenanalyse hinzunehmen, beträgt die gesamte Messzeit etwa eine oder zwei Minuten pro Messung. Zu alledem stellt die hohe Aufzeichnungsdichte eine gründliche Abdeckung der gesamten Fläche zur Verfügung und reduziert die Wahrscheinlichkeit eines bedeutenden Aufzeichnungsfehler auf ein Mindestmaß. Die Wiederholbarkeit dieser Messungen hat sich als sehr gut erwiesen. Wir können im Normalfall eine Standardabweichung von 10 – 30 nm, je nach gemessenem Parameter, erzielen. Wir überprüfen die Genauigkeit der Messungen unter Verwendung der zertifizierten NIST/PTB Artefakte. Wir haben für jeden gemessenen Parameter Artefakte hergestellt: Rundung, Geradheit, Parallelität, Winkel, Durchmesser und Rundheit. Eichmaßuntersuchungen, wo die gemessenen Werte mit zertifizierten Werten verglichen wurden, haben eine Genauigkeit von 40 nm oder besser für jeden Parameter ergeben. Typische Standardabweichungen besser 11nm über 5 Tage haben sich in der Praxis ergeben.

Schlußfolgerung

Hochdruckeinspritzdüsen haben dramatische Verbesserungen der im PKW eingesetzten Dieselmotoren ermöglicht. Die neue Generation der Motoren ist sauber, leise, leistungsstark und kraftstoffsparend. Ihre Verfügbarkeit wird schlussendlich das Leben von Millionen betreffen, nicht bloß auf Grund der gesteigerten Fahrqualität, sondern auch weil die negativen Auswirkungen des Fahrens auf die Umwelt, die wir alle teilen, reduziert werden. Die Leistung der neuen Einspritzdüsen hängt stark von der Einhaltung extrem strenger Fertigungstoleranzen ab, die bis heute nur schwer oder gar nicht gemessen werden können. Das hier beschriebene ThetaForm System stellt genaue, zuverlässige Messungen, mit der für die Fertigung großer Stückzahlen erforderlichen Schnelligkeit, zur Verfügung. Auch wenn das ThetaForm speziell für die Anforderungen der Einspritzdüsenhersteller entwickelt wurde, wird es mit Sicherheit in anderen Präzisionsfertigungsverfahren Anwendung finden.

Teilen: