Eine interessante Anwendung aus der Medizintechnik/Pharmaindustrie ist die nachfolgend vorgestellte visuelle Prüfung von Pumpenkörpern, die zum Beispiel in Nasensprays mit Pumpzerstäuber zu finden sind.

Die entwickelte Prüfstation für die Firma Pfeiffer GmbH wurde von der Applikationsabteilung der NeuroCheck GmbH in Remseck mit der Bildverarbeitungssoftware NeuroCheck realisiert. Ein Teil dieses Berichtes beschreibt die praktische Umsetzung der Aufgabenstellung mit der ausgewählten Bildverarbeitungshardware. Der andere Abschnitt befasst sich mit der entwickelten, softwareseitigen Prüfstrategie.

In der Automatisierungstechnik und Qualitätssicherung kommen immer mehr Bildverarbeitungssysteme zum Einsatz. Hierbei spielen die steigenden Anforderungen an die Reproduzierbarkeit und die gleichbleibende Qualität der Teile eine entscheidende Rolle. Eine nicht zu unterschätzende, geforderte Eigenschaft dieser Systeme ist eine einfach zu bedienende Softwareoberfläche für den Anwender und Kunden, die schnell konfigurierbar und parametrierbar ist. Gleichzeitig sollte die BV-Software eine ansprechende Visualisierung und schnelle Lösungen für Entwicklungsabläufe ermöglichen.

Aufgabenstellung

Um eine Kontrolle zu haben, welche der verschiedenen Pumpenkörpertypen gerade gefertigt werden und um Vermischungen bei nachfolgender Aussortierung zu vermeiden, müssen die im Pflichtenheft spezifizierten Merkmale von dem Bildverarbeitungssystem zuverlässig erkannt und ausgewertet werden. Hierzu gehören die korrekten Abmessungen und die Anwesenheit bestimmter Bauteile des Pumpenkörpers.

Nachfolgend wird die Aufgabenstellung genauer erläutert.

lDie erste Prüfung kontrolliert, welcher Bauteiltyp gerade gefertigt wird. Hierfür wird das Zwischenkolbenausstandsmaß, ein Indikator für den Kolbenhub der Pumpe, im Toleranzbereich von ± 0,01 mm vermessen. Anhand der Ergebnisse der zu entwickelnden Prüfroutine wird eine Unterscheidung der fünf Pumpentypen möglich.

lIn einer zweiten Prüfung wird der durchsichtige Zylinderschaft des Kunststoffkörpers im Innern auf die Anwesenheit und richtige Lage der Feder und Kugel geprüft. Nur so ist gewährleistet, dass eine korrekte Hubbewegung ausgeführt werden kann. Typisch vorkommende Fehler, die am Prüfteil erkannt werden müssen, sind beispielsweise doppelte Kugeln, eine abgeknickte Feder oder ein falscher Zwischenkolben.

Realisierung der Prüfanlage

Ein wesentlicher Gesichtspunkt für die Hardwarekomponentenauswahl sind die spezifizierten Leistungsdaten der Prüfstation und auch konstruktive Restriktionen. Diese geben die Grenzen und Rahmenbedingungen für die nachfolgende Realisierung des Prüfablaufes in der Bildverarbeitungssoftware vor.

Technische Daten/Leistungsdaten der Grundpumpenmontageautomaten:

– Nennleistung der Anlage 400 Teile/min

– Maschinenverfügbarkeit (MV) bei min. 95 Prozent der Nennleistung; Maschinenverfügbarkeit = Gesamtlaufzeit der Maschine – Maschinenstillstandszeiten (beeinflusst durch die Qualität der Teile)

– Max. Prüfzeit pro Stück inkl. Signalaustausch mit SPS: 150 ms

– Pumpenstationen am Montageteller: 24

– Laufzeit des BV-Systems an der Montagelinie: 5 Tage Woche im Drei-Schicht-Betrieb

Unter Berücksichtigung dieser technischen Vorgaben und weiteren Anforderungen des Pflichtenheftes wurde die folgende Lösung von der Applikationsabteilung der NeuroCheck GmbH mit dem Produkt NeuroCheck realisiert.

Lösung

Die Pumpenkörper gelangen über eine Zuführeinrichtung auf den Drehteller, der dann die Teile kontinuierlich an der Prüfposition vorbeiführt. An der Seite der Anlage befindet sich die Meßsensorik, bestehend aus zwei Progressive-Scan-Flächenkameras vom Typ NeuroCheck V20 mit einer effektiven Bildauflösung von 659 u 494 mm. Erreicht das Prüfteil den Triggersensor, wird die Qualitätsprüfung an der Prüfposition gestartet. Eine wesentliche Eigenschaft der Anlage ist die hohe Prüfgeschwindigkeit, die hier unter 100 ms liegt. Erreicht wird dies über die getriggerte Bildaufnahme in NeuroCheck mit zwei Framegrabbern vom Typ MVTitan.

Ein wichtiger und entscheidender Punkt für die zuverlässige und genaue Auswertung ist die Qualität des Bildmaterials (kontrastreich), das stark von der eingesetzten Beleuchtung und Optik abhängt. Für die Anwesenheits- und Vermessungsaufgabe der Grundpumpe kommt eine Kaltlichtquelle mit zweiarmigem Lichtleiter zum Einsatz. Der erste Arm zur Bestimmung der Anwesenheit von Kugel und Feder hinterleuchtet im Durchlicht über eine Diffusorscheibe einen Teilbereich des Pumpenkörpers. Der zweite Arm beleuchtet senkrecht im Auflicht den Ausschnitt zur Vermessung des Zwischenkolbenausstandsmaßes. Die Ergebnisse der Vermessung und Anwesenheitskontrolle werden nach Erkennungsmerkmal getrennt über die eingebaute digitale Ein-Ausgangskarte in Form von I.O.(in Ordnung) oder N.I.O. Signalen an die SPS zur weiteren Verarbeitung ausgegeben.

BV- Hardware:

– Kamera: 2 x V20 (NeuroCheck) mit 50 mm Objektiven

– Framegrabber: 2 x MVTitan

– Beleuchtung: Kaltlichtquelle mit zweiarmigem Lichtleiter

PC:

– Kompakt PC mit 1 GHz-Prozessor; Arbeitsspeicher 128 MB RAM; Integrierte Tastatur; 1500 TFT-Monitor; LS 120 Laufwerk

Schnittstellen:

– Digitale IO-Karte mit 16 optoentkoppelten Ein- und Ausgängen

– Alternativ einsetzbare Profibus-Karte

Software Lösungsstrategie

Das für den Fertigungsablauf entwickelte Prüfprogramm unter NeuroCheck ist in mehrere Einzelprüfungen untergliedert. Die dafür notwendigen und zur Lösung der Aufgabe eingesetzten Prüfprogrammschritte werden mit dem Bildverarbeitungssystem NeuroCheck interaktiv aneinandergereiht und können damit jederzeit auf ihr Ergebnis kontrolliert werden. So können innerhalb kürzester Zeit komplexe Prüfabläufe für die optische Qualitätskontrolle methodisch entwickelt werden. Bei dem Punkt „Startaktionen“ werden die beiden asynchron getriggerten Bildaufnahmen initialisiert. Mit der Einzelprüfung „Bilder aufnehmen“ wird dann die asynchron getriggerte Bildaufnahme für Kamera 1 und 2 gestartet, um die Bilder gleichzeitig aufzunehmen.

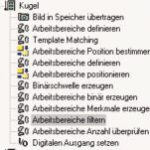

Nachdem das Bild in den Speicher übertragen wurde, wird mit dem Prüfschritt Template Matching in der Einzelprüfung „Kolbenausstandsmaß“ ein vorher eingelerntes markantes Muster/Objekt innerhalb des vorher definierten Arbeitsbereiches gesucht. Damit kann dann im nächsten Schritt die Position lageunabhängig festgestellt werden. Danach werden die automatisch nachpositionierten und festgelegten Arbeitsbereiche (Antastpolygonlinien) für die Konturerzeugung festgelegt. Mit den Prüfschritten Binärschwelle erzeugen und Arbeitsbereiche binär erzeugen, werden die Konturen dynamisch binarisiert und segmentiert. Durch Erzeugung der jeweiligen Ausgleichgeraden kann nun das Zwischenkolbenausstandsmaß, die Größe für den Kolbenhub vermessen werden. Mit der abschließenden Kalibrierung findet eine Umrechnung die Pixelmaße in metrische Maße statt, um damit nach Toleranzfestlegung das Ergebnis in Form eines NIO oder IO-Signals an die digitale I/O-Schnittstelle auszugeben. Um die Anwesenheit der Kugel zu prüfen, wird eine markante Stelle mittels Template Matching eingeteacht, um damit einen Arbeitsbereich bei der interessierenden Umgebung lageunabhängig zu positionieren. Nach erfolgter Binarisierung und Segmentierung der Objekte im festgelegten Arbeitsbereich der Kugel, wird danach mit der Erzeugung der Merkmale Fläche, Position in x und y-Richtung und anschließender Filterung die Anwesenheit und Anzahl überprüft. Das Ergebnis der Prüfung wird an die digitale I/O- Karte ausgegeben. In der letzten Einzelprüfung „Feder“ kommt ein ähnliches Prüfprinzip wie vorher schon beschrieben zum Einsatz. Nach der lageunabhängigen Positionierung der in Abb. 3 zu sehenden farblichen dargestellten Arbeitbereiche im mittleren und äußeren Bereich der Feder, werden die Merkmale sequentiell überprüft und bewertet. Mithilfe der dreistufig angewandten Binarisierung und Segmentierung der Feder-objekte und anschließender Untersuchung der Merkmale wie Fläche/Kompaktheit oder Dimension der gefundenen Objekte in x und y-Richtung kann darauf geschlossen werden, ob die Feder richtig montiert ist. Die Kommunikation zur SPS erfolgt dann wieder über die digitale I/O-Karte.

Zuverlässigkeit der Anlage

Nach den Aussagen und den Erfahrungen des Projektleiters Herrn Berger von der Firma Pfeiffer, hat sich die realisierte Bildverarbeitungsapplikation in der Vergangenheit als sehr zuverlässig erwiesen: „Die vier BV-Systeme an den vier Grundpumpenmontage bzw. -prüfautomaten der NeuroCheck GmbH überprüfen eine Jahresproduktion von 200 Mio. Grundpumpen. Die Systeme zeichnen sich durch einfache, übersichtliche Bedienung und Zuverlässigkeit aus. Parameteränderungen und Erstellung neuer Prüfprogramme können von eigenem geschultem Personal schnell und zeitsparend erstellt werden. Durch die sehr gute und intensive Zusammenarbeit von NeuroCheck GmbH und Pfeiffer konnte schon im Vorfeld der Installation der BV-Systeme eine genaue Planung durchgeführt werden, welche dann bei der Umsetzung bzw. Installation sehr viel Zeit und damit Geld gespart hat.

Teilen: