Durch die Möglichkeit der vollständigen und zerstörungsfreien Messung von Bauteilen mit beliebigen Strukturen ist die Computertomografie aus der Qualitätssicherung kaum noch wegzudenken. In den zehn Jahren seit Einführung dieser Technologie in die Koordinatenmesstechnik hat Werth für die steigende Bandbreite von Messaufgaben ein breites Spektrum von Geräten und Funktionen entwickelt.

Röntgenstrahlung wurde erstmals in der Medizin zur Erzeugung zweidimensionaler Projektionsbilder eingesetzt. Anfang des 20. Jahrhunderts begann die Entwicklung der Mathematik zur Berechnung von Volumendaten aus vielen solchen Aufnahmen. Das als Tomografie bezeichnete Verfahren ermöglicht die komplette Erfassung räumlich ausgedehnter Objekte einschließlich innen liegender Strukturen. Auch diese neue Technik wurde in den 1970er Jahren erstmals in der Medizin eingesetzt. Zu Beginn der 1990er Jahre dehnte man den Einsatzbereich zunächst auf die Inspektion technischer Objekte auf Lunker oder andere Einschlüsse beziehungsweise fehlende Merkmale aus. Diese Geräte wurden vereinzelt auch schon zur Bestimmung von Werkstückmaßen eingesetzt, jedoch lagen die erzielbaren Genauigkeiten noch bei einigen Hundertstel Millimetern.

Diese Problematik wurde erst durch einen neuen Ansatz und die Verwendung bewährter Technologien aus der Koordinatenmesstechnik überwunden. Mit dem Werth Tomoscope 200 entstand im Jahr 2005 das erste Koordinatenmessgerät (KMG) mit Computertomografiesensorik (CT), das durch zusätzliche Sensoren wie zum Beispiel Bildverarbeitung und Taster erweitert werden konnte. Komplexe Teile mit mehreren Hundert Maßen konnten damit in kurzer Zeit komplett und genau gemessen werden.

Durch das patentierte Verfahren Werth Autokorrektur wurden Messabweichungen im unteren Mikrometerbereich sichergestellt. Dieses Korrekturverfahren basiert auf der einmaligen Referenzmessung eines Meisterteils mit einem hochgenauen Sensor, der bevorzugt im KMG integriert ist. Die Abweichung zwischen Referenz- und CT-Messung wird anschließend für die Korrektur der CT-Serienmessung verwendet. Bis heute ist die Werth Autokorrektur das genaueste Verfahren zur Korrektur der prinzipbedingten CT-Abweichungen (Artefakte). Es ermöglicht beispielsweise die Messung von Spritzlöchern an Einspritzdüsen mit Abweichungen im Submikrometerbereich.

In den folgenden Jahren wurden mathematische Verfahren zur Artefaktkorrektur und damit Verbesserung der Systemgenauigkeit ohne den Einsatz zusätzlicher Sensorik, verschiedenste Verfahren für die Erweiterung des Anwendungsbereiches wie Raster- und ROI-Tomografie sowie eine Reihe von Geräten für unterschiedliche Einsatzbereiche entwickelt.

Das Prinzip der Computertomografie: Das Werkstück wird zwischen der Röntgenquelle und dem zumeist flächigen Detektor angeordnet und mit Hilfe einer Drehachse (Drehtisch) gedreht. Dabei werden 2D-Durchstrahlungsbilder aus unterschiedlichen Richtungen aufgenommen. Die Röntgenstrahlen werden abhängig von der Art des Materials und der Durchstrahlungslängen beim Durchdringen des Werkstücks abgeschwächt. Mit Hilfe mathematischer Verfahren zur Bildrekonstruktion (gefilterten Rückprojektion) wird aus den 2D-Durchstrahlungsbildern ein Volumenmodell berechnet, das aus dreidimensionalen Voxeln (Volumen-Pixeln) besteht. Diese sind vergleichbar mit den Pixeln eines 2D-Bildes, enthalten aber Informationen über das Material (Dichte) und die Geometrie des gesamten Werkstücks. Die Volumendaten sind für eine Inspektion des Werkstücks verwendbar.

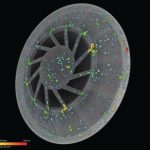

Zur Ermittlung von Maßen müssen jedoch die exakten Positionen der Materialübergänge bestimmt werden. Durch das für Werth patentierte Verfahren der lokalen Kantenortsdetektion erfolgt dies besonders genau, mit Subvoxelauflösung und unabhängig von lokalen Störungen. Die so ermittelten Oberflächenpunkte werden meist vernetzt im STL-Format dargestellt und für den Vergleich mit dem CAD-Modell oder die Ermittlung beliebig vieler Maße genutzt.

Um geringe Messabweichungen zu realisieren, ist hohe Auflösung eine notwendige Bedingung. Ermöglicht wird diese, indem das Werkstück möglichst nah an der Röntgenquelle positioniert wird, wodurch sich ein hoher Abbildungsmaßstab ergibt. Da der zu messende Abschnitt des Werkstücks den vom Detektor erfassten Anteil der kegelförmigen Röntgenstrahlung in keiner der Drehstellungen verlassen darf, ist die Auflösung durch die Werkstückgröße begrenzt. Durch die im Folgenden beschriebenen speziellen Messmethoden wie Raster- und Region-of-Interest-CT (ROI-CT) lässt sich diese Einschränkung jedoch aufheben.

Geräteklassen für unterschiedliche Einsatzbereiche

Aus der Größe und dem Material des Messobjekts sowie aus der Messaufgabe ergeben sich die zu verwendenden CT-Komponenten wie Röntgenröhre, Detektor, Drehachse, Vorfilterung und die Messparameter: Abbildungsmaßstab, Messmethode, Röntgenspannung und -strom, Belichtungszeit, Anzahl der Drehschritte und so weiter.

Für die Einstellung unterschiedlicher Abbildungsmaßstäbe und für spezielle Messmethoden müssen die CT-Komponenten zueinander verstellt werden. Durch Einstellung des Abstands zwischen Detektor und Röntgenquelle kann zudem Einfluss auf den Kegelwinkel der verwendeten Röntgenstrahlung genommen werden. Kleine Kegelwinkel ermöglichen verringerte Messabweichungen und werden beim hochgenauen Messen bevorzugt eingestellt.

Verkürzte Messzeiten werden bei Verwendung großer Kegelwinkel erreicht. Dies erweist sich beispielsweise als förderlich für Geräte, die in der Fertigungsumgebung eingesetzt werden. Um die verschiedenen Messaufgaben zu lösen, wurden Geräte mit unterschiedlicher beziehungsweise einstellbarer Position der CT-Komponenten entwickelt. Damit die Positionierung mit hoher Genauigkeit realisiert wird, werden dafür Koordinatenmessgeräteachsen eingesetzt. Dies schafft auch die Grundlage für einen langzeitstabilen Einmesszustand.

Aber auch bei den CT-Komponenten ist hohe Flexibilität gefragt. Passend zu den Messaufgaben können die Eigenschaften des Detektors – etwa die Auflösung – und die Genauigkeit der Drehachse ausgewählt werden. Derzeit kommen Detektoren mit einer Pixelzahl bis circa 16 Millionen und Pixelgrößen zwischen 75 µm und 200 µm sowie überwiegend hochgenaue luftgelagerte Drehachsen zum Einsatz.

Die Auswahl der geeigneten Röntgenröhre richtet sich maßgeblich nach dem Material und der Größe des zu durchstrahlenden Werkstücks. Aus Auflösungs- und Genauigkeitsgründen ist auch die Brennfleckgröße von entscheidender Bedeutung. Diese ist von der Bauart des Röhrentargets abhängig und steigt zudem mit der verwendeten Strahlleistung (Röntgenspannung und -strom). Infolgedessen nimmt die Messauflösung ab.

Durch hohe Strahlleistungen lassen sich jedoch kürzere Messzeiten erreichen. Röntgenröhren mit einem Reflexionstarget ermöglichen bauartbedingt höhere Leistungen, Transmissionstargets bei gleicher Leistung einen kleineren Brennfleck. Eine Kombination beider Eigenschaften bietet die Werth 300 kV Mikrofokusröhre, die mit einem Transmissionstarget wenige Mikrometer kleine Brennflecken bei einer Leistung von 50 W erreicht. Weitere Röntgenquellen in verschiedenen Bauweisen stehen mit Beschleunigungsspannungen von etwa 80 kV bis 500 kV zur Verfügung.

Bei Mikrofokusröhren mit Beschleunigungsspannungen über 150 kV kommen wegen des höheren Verschleißes offene Röntgenröhren mit Wartungsmöglichkeit zum Einsatz, die hierdurch eine theoretisch unbegrenzte Lebensdauer aufweisen. Leistungsstarke Röntgenquellen werden vor allem bei der Messung von großvolumigen Werkstücken und Metallbauteilen eingesetzt. In solchen Fällen sind die Messabweichungen aufgrund von stärkerer Artefaktbildung (zum Beispiel Strahlaufhärtung und Streustrahlung) unter Umständen größer als anhand der Gerätespezifikation zu erwarten ist, so dass den Maßnahmen zur Artefaktkorrektur besondere Bedeutung zukommt.

Für Standardmessaufgaben kann die durch die Gerätespezifikation gegebene maximal zulässige Messabweichung (MPE E) herangezogen werden. Diese beträgt für die Tomoscope Geräte Baureihe abhängig von der Messlänge nur wenige Mikrometer. Durch den Einsatz hochgenauer Komponenten wird mit dem Tomocheck sogar eine MPE E von (2,5 + L/150) µm erreicht.

Spezielle Messmethoden

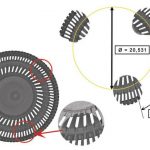

Genaue Detailmessungen auch an großen Werkstücken sind mit der Rastertomografie möglich. Sie wird neben der Erhöhung der Auflösung auch zur Erweiterung des Messbereichs eingesetzt. Das Messobjekt wird abschnittsweise tomografiert, wodurch die Auflösung nahezu unbegrenzt erhöht werden kann. Wird nur in ausgewählten Bereichen eine höhere Auflösung benötigt, kommt eine spezielle, patentierte ROI-CT (Region-of-Interest-CT, auch lokale Tomografie) zum Einsatz. Die interessierenden Bereiche werden dabei in hoher Vergrößerung tomografiert, ohne dass diese einzeln auf dem Drehtisch ausgerichtet werden müssen. Hierdurch bleibt der Bezug zwischen den Teilbereichen erhalten und bereichsübergreifende Maße können ausgewertet werden. Durch die Funktion Volumenschnitt ist das Messen von Werkstücken aus mehreren Materialien prozesssicher möglich. Zur Lösung weiterer besonderer Messaufgaben stehen die Helix-, Mehrenergie-, Mehrspektren-, Halbseiten- und Schnell-CT zur Verfügung.

Genauigkeitssteigerung durch Artefaktkorrektur

Artefakte entstehen durch physikalische Wechselwirkung der Röntgenstrahlung mit dem Werkstück. Vor allem Strahlaufhärtung, Streustrahlung und die Kegelstrahlgeometrie können das Messergebnis beeinflussen. Bei schwer zu durchstrahlenden Werkstücken wie zum Beispiel Metallbauteilen ist daher eine Artefaktkorrektur notwendig. Für verschiedene Anwendungen wurden die Empirische Artefaktkorrektur (EAK) und die Virtuelle Autokorrektur (VAK) entwickelt. Für die EAK wird der konsistente Zusammenhang zwischen Durchstrahlungslänge und gemessener Abschwächung der Röntgenstrahlung bei der Durchstrahlung des Materials durch eine Kennlinie approximiert, mit deren Hilfe mehrere Artefakte schnell korrigiert werden können. Bei der VAK wird die CT-Messung durch die Messsoftware einmal mit und einmal ohne Artefakte simuliert. Die Abweichungen zwischen den beiden Simulationen beinhalten sowohl den Einfluss des Werkstücks als auch den des Gerätes und werden zur Korrektur der Messdaten herangezogen. Für besonders genaue Anwendungen ist die Werth Autokorrektur geeignet.

Entwicklungsschwerpunkte in der Koordinatenmesstechnik mit CT sind die weitere Verringerung der Messabweichungen, die Verbesserung der Einsatzmöglichkeiten bei schwer zu durchstrahlenden Werkstücken und die Optimierung der Möglichkeiten zur Messung von Teilen aus verschiedenen Materialien. Geräte mit verschiedenen Betriebsarten erhöhen die Vielseitigkeit der CT-Technik. Durch wählbare Kombinationen von Gerätegröße, Röntgenquelle, Drehachse und Detektor, die unterschiedlichen Möglichkeiten bei der Korrektur der Artefakte und optionale Multisensorik ermöglicht die Tomoscope Geräte-Baureihe eine optimale Anpassung an die jeweilige Messaufgabe. ■

Teilen: