Der Sprung in der „Jahrtausendglocke“ der Hamburger Michaeliskirche wurde nicht bei standardmäßigen Wartungsarbeiten entdeckt. Vielmehr merkte ein 15-jähriger Schüler, dass die Glocke nicht mehr richtig klingt. Dennoch nahmen Tausende andere Passanten den Missklang keinesfalls als solchen wahr, obwohl die Glocke auch nach bekannt werden des Fehlers ein weiteres halbes Jahr geläutet wurde. Auf ein solches subjektives „klingt gut“ verlässt man sich heute tatsächlich noch in manchen industriellen Fertigungen. Eine objektive Qualitätsaussage lässt sich so aber keinesfalls treffen. Dabei kann man mit dem richtigen Know-how und den entsprechenden technischen Hilfsmitteln akustisch ganz objektiv die Qualität von Produkten bestimmen, die sich anders nur schwer testen lassen. Ein Beispiel sind die im Folgenden beschriebenen elektrischen Feststellbremsen.

Dipl.-Inform. (FH) Michael Kiefer, Geschäftsführer bei RTE Akustik + Prüftechnik GmbH und Dipl.-Ing. (FH) Nora Crocoll, Redaktions Büro Stutensee

Elektrische Feststellbremsen lösen heute nach und nach mechanisch betätigte Handbremsen ab (Bild 1). Gegenüber ihren Vorgängern bieten sie etliche Vorteile bezüglich Fahrkomfort, Funktionalität, Haltbarkeit und Platzbedarf im Fahrgastraum. Die Firma Küster Automotive Control Systems GmbH ist Weltmarktführer bei der Entwicklung und Produktion solcher elektrischer Feststellbremsen. Jährlich verlassen über 800.000 Einheiten das Werk in Ehringshausen für Kunden wie Renault, Ford oder Land Rover. Zur Qualitätsprüfung der fertigen Bremsen setzt Küster unter anderem auf akustische Prüfverfahren.

Prüfstandbau in Teamarbeit

Im Zuge des Prüfstandbaus für die elektrischen Feststellbremsen hat sich Küster externes Know-how ins Haus geholt. Der komplette Prüfstand wurde zwar im hauseigenen Prüfmittelbau konstruiert und gefertigt; beim Erstellen des Prüfnestes steuerten aber die Akustik-Experten der Firma RTE ihre in vielen Prüfprojekten gesammelte Erfahrung mit der akustischen Qualitätssicherung bei (Bild 2). „In der Prüfanlage werden verschiedene Prüfverfahren z.B. zum Ermitteln der Haltekräfte oder der Funktionsfähigkeit des Gesamtsystems eingesetzt“ berichtet Carsten Karcher, Projektleiter bei RTE (Bild 3). „Unsere Aufgabe war die Auslegung eines schwingungsentkoppelten Prüfnestes, in dem die Feststellbremsen unter möglichst ähnlichen Bedingungen wie im späteren Betrieb akustisch getestet werden können“. Dazu wurde das Prüfsystem PRODIAS(TR) 2000 für die Prüfanforderungen der elektrischen Feststellbremsen parametriert.

Während der Prüfung werden die Geräusche untersucht, die beim Anzug- und Lösevorgang der Bremse entstehen. So galt es im Vorfeld, die ideale Position zu finden, an der der Beschleunigungssensor diese Schwingungen im späteren Prüfbetrieb aufnimmt. Dazu wurde durch Scannen mit einem Laser das Schwingverhalten an verschiedenen Positionen der komplexen Gehäusestruktur aufgezeichnet (Bild 4). Mit Hilfe dieser Ergebnisse ermittelten die Spezialisten für akustische Qualitätssicherung dann die ideale Position für den Beschleunigungssensor.

Geräuschspektrum gibt Aufschluss über Fehler Elektrische Feststellbremsen bestehen aus vielen Einzelkomponenten. Theoretisch wäre es denkbar, diese Einzelkomponenten vor der Produktion zu prüfen und davon auszugehen, dass bei bestandener Qualitätsprüfung der Komponenten auch das komplette Produkt den Qualitätsanforderungen entspricht. Dabei würde jedoch nicht beachtet, dass beim Zusammenbau Fehler entstehen oder Bauteile beschädigt werden können. Daher gibt nur eine Endprüfung nach Fertigung eines Produktes eine klare Aussage, ob das komplette Produkt auch „schwingungsmäßig“ unauffällig arbeitet. Die Herausforderung besteht nun darin, festzustellen ob im Innern eines Geräts alles in Ordnung ist, ohne das Innere selbst sehen zu können. „Bei den Bremsen wäre eine Prüfung denkbar gewesen, bei der ein Mitarbeiter die Bremse anzieht und sie wieder löst“ berichtet Karcher weiter. „Dabei achtet er darauf, ob ihm ein ungewöhnliches Geräuschverhalten auffällt. Allerdings ist diese subjektive Prüfmethode stark davon abhängig, wie gut das Gehör dieses Mitarbeiters geschult ist. Unser Prüfsystem ersetzt diese Vorgehensweise durch ein objektives und jederzeit reproduzierbares Prüfergebnis“.

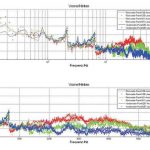

Jeweils zu Schichtbeginn kalibriert ein Mitarbeiter die Prüfanlage mit Hilfe des Kalibriermoduls in PRODIAS(TR) 2000. Dann werden die Prüflinge manuell in die Prüfanlage eingelegt. Nach einer Kraftmessung wird akustisch untersucht, ob im Innern der Feststellbremse alles in Ordnung ist. Dazu fährt eine Pneumatik den Beschleunigungssensor an die im Laserscanning ermittelte Prüfposition, um dort den Körperschall aufzunehmen. Nun wird die Bremse unter Last angezogen und wieder gelöst und der gesamte Vorgang nochmals wiederholt; die Taktzeit beträgt 2,5 Sekunden. Die Prüfsoftware errechnet aus dem ermittelten Frequenzenspektrum (Bild 5), ob die geprüfte Bremse einen Fehler hat und meldet mit einem Fehlercode, ob es sich um eine Unwucht des Gesamtsystems handelt, ob Zahnräder oder der Motor defekt sind oder ob der Gesamtgeräuschpegel außerhalb der vorgegebenen Grenzen liegt. Die Prüfergebnisse werden innerhalb des Prüfsystems dokumentiert und zudem über eine Profibus-Schnittstelle an den übergeordneten Rechner über tragen.

Flexible akustische Prüfsysteme

Üblicherweise wird ein solches Prüfsystem zur 100-Prozent-Prüfung in den Fertigungsablauf integriert. Bei Küster wurden in der Anlaufphase des Projektes alle Einheiten geprüft, um eine statistische Grundlage zur Bewertung der Bremsen zu schaffen. Im laufenden Serienbetrieb reicht es jetzt aus, pro Schicht stichprobenartig einzelne Einheiten zu prüfen.

Das Beispiel zeigt, wie durch die Zusammenarbeit der Spezialisten von Küster ACS und RTE eine Geräusch- und Schwingungsprüfung in eine Produktion integriert wurde. Diese Unterstützung bieten die Prüfprofis aber nicht nur bei Konzeption und Bau neuer Prüfstände. Die Spanne reicht vom Nachrüsten bestehender Anlagen über Unterstützung beim Beschaffen oder Erstellen neuer akustischer Prüfanlagen bis hin zum schlüsselfertigen Prüfautomaten. Bei Küster ist man von der objektiven Schwingungsprüfung überzeugt und stattet auch die Prüfstände des nächsten Serienanlaufes damit aus.

QE 528

Teilen: