Die Firma Schmalbach Lubeca, einer der weltweit führenden Hersteller im Bereich Lebensmittelverpackungen, produziert in ihrem Geschäftsbereich „Continental Can Europe“ sieben Milliarden Getränkedosen pro Jahr. Die hohen Qualitätsanforderungen, die an Lebensmittelverpackungen gestellt werden, in Verbindung mit sehr schnellen Produktionsprozessen erfordern schnelle Reaktionen bei Prozessänderungen, kontinuierliche Überwachung der Produktionsqualität und ständig technische Innovationen.

Holger Hofmann, Vertriebsleiter, QuISS GmbH, Puchheim

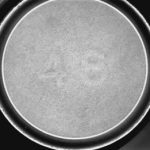

Ein Beispiel für innovative Prüftechnik sind die Messautomaten der Firma TMS Technology Ltd., Telford UK (siehe Titelbild). In den Messautomaten werden alle Maße einer Getränkedose im laufenden Produktionsprozess erfasst und geprüft. Da diese geprüften Getränkedosen, prozessbedingt, aus mehreren Prozesszweigen stammen können, wurde im Oktober 2000 der Wunsch nach einer Rückverfolgbarkeit und damit einer automatisierten Identifikation der am Boden der Getränkedose geprägten Nummer der jeweiligen Abstreckpresse laut. Heinrich Geuther, verantwortlich für optische Prüftechnik bei Continental Can Europe (CCE): „Prüftechnik hat in unserem Unternehmen einen extrem hohen Stellenwert. Zum Einen ist diese zur Gewährleistung der hohen Qualitätsstandards unerlässlich, andererseits ist es bei Hochgeschwindigkeits-Herstellungsprozessen (bis zu 2400 Dosen/Minute) notwendig, sofort Indikatoren zu haben, die auf Maschinenabweichungen hinweisen und Korrekturen ermöglichen ehe fehlerhafte Produkte gefertigt werden“.

Der Messautomat von TMS Technology Ltd., dessen Entwicklung durch CCE initiiert wurde, sollte in eine Hochgeschwindigkeitslinie integriert werden. Zu diesem Messautomaten gehört ein Handlingsystem, das nach einem Zufallsprinzip Dosen aus dem Prozess entnimmt, alle notwendigen Messungen geometrischer Parameter durchführt und danach die Dosen wieder dem Fertigungsprozess zuführt. Es fehlte allerdings eine eindeutige Zuordnung der gemessenen Dosen zu den jeweiligen verschiedenen Abstreckpressen, die Bestandteil dieser Prozesskette sind. Identifikationsmerkmal für diese Maschinen sind am Boden der Getränkedosen geprägte Ziffern. Als man mit dieser Aufgabe begann, wusste man noch nicht, ob die Bildverarbeitung wirklich in der Lage sein würde, diese Ziffern zu lesen. Gründe für diese Skepsis waren verschiedene für die Bildverarbeitung äußerst ungünstige Randbedingungen:

- 1. Die Ziffern befinden sich auf einer gewölbten, metallisch glänzenden Oberfläche

- 2. Die Ziffern sind nicht farblich hervor gehoben und haben keine scharfen Kanten

- 3. Die Prägetiefe beträgt nicht mehr als der Durchmesser eines Haares (ca. 50 µm)

- 4. Die Walzstruktur des Bleches stört die Kontrastierung

- 5. Die Erkennung sollte schnell und in jeder beliebigen Drehlage erfolgen

Selbst das perfekteste Bildverarbeitungssystem – das menschliche Auge mit dem nachgeschalteten Supercomputer „Gehirn“ – benötigt oft einige Zeit, um diese Zahlen sicher zu lesen.

„Aufgrund unserer langjährigen Erfahrung im Bereich der industriellen Bildverarbeitung,“ erläutert Heinrich Geuther, „erfolgte für diese Identifikationsaufgabe eine Einstufung als Entwicklungsprojekt. Nach Erstellung des Pflichtenheftes und Festlegung der Projektleitung wurde diese Aufgabe gleichzeitig an sechs Firmen heran getragen. Schnell bestätigte sich die Vermutung, dass dieses Problem nicht mit konventionellen Bildverarbeitungsmethoden gelöst werden konnte. Selbst auf dem Gebiet der Identifikation erfahrene Firmen stuften diese Aufgabe als nicht oder nur mit großem Aufwand lösbares Problem ein. Nach kurzer Zeit hatte sich der Anbieterkreis auf zwei Firmen reduziert. In diesem Stadium entschlossen wir uns, mit diesen zwei Firmen einen Zwischenschritt in Form einer ausführlichen Machbarkeitsstudie durchzuführen. Im Rahmen dieser stellte sich die systematische und die für uns jederzeit transparente Arbeitsweise der Firma QuISS, Puchheim, sehr schnell als vorteilhaft heraus.“ Wichtig für die endgültige Entscheidung war neben dem inhaltlichen Konzept auch eine Betrachtung zur Risikominimierung für dieses Entwicklungsprojekt, da die zur Verfügung stehende Zeit äußerst knapp bemessen und das Budget nicht erweiterbar war. Als Kriterien wurden die bisher – auch in artfremden Branchen – realisierten Lösungen berücksichtigt. Dabei zeigte sich, dass die Firma QuISS mit vielfältigen, komplexen und außerhalb des Standards liegenden Aufgabenstellungen zurecht kommt. All dies schaffte die notwendige Vertrauensbasis, um dieses Projekt partnerschaftlich in Angriff zu nehmen.

Dazu Holger Hofmann, Leiter Vertrieb QuISS: „Als wir mit der Aufgabenstellung konfrontiert wurden waren wir sehr skeptisch, was die industrielle Realisierung betrifft. Unser Anspruch, Lösungen zu erarbeiten, die eine Leserate von nahezu 100% erreichen, rechtfertigte diese Skepsis in dieser Anwendung. Erst nachdem Produktions- und Materialdaten gesammelt und in einem ausführlichen Test analysiert waren, zeigten sich Lösungsansätze.“

Nachdem es offensichtlich war, dass verfügbare Standardsysteme auf diesen Anwendungsfall nicht ausgelegt sind, wurde die Gesamtaufgabe in die Bereiche Optik, Beleuchtung, Bildaufnahmetechnik, Bildvorverarbeitung und Lesealgorithmik aufgeteilt und zunächst getrennt voneinander bearbeitet.

Der Leiter der Entwicklung bei QuISS, Bernhard Gruber, erinnert sich: „Erst als für alle Teilbereiche Lösungsansätze gefunden waren, begannen wir mit dem Gesamtkonzept. Bei Optik und Kameratechnik wurden Standardkomponenten ausgewählt. Die Beleuchtung wurde bei QuISS entwickelt, konstruiert und als erster Prototyp gefertigt. Im Bereich der Algorithmik testeten wir innerhalb der Machbarkeitsuntersuchung Algorithmen nahezu aller führenden Anbieter am Markt. Sehr schnell wurde klar, dass keines dieser Produkte alle Bereiche der benötigten Algorithmik abdecken konnte. Beim eigentlichen Lesen der Zeichen zeigte sich jedoch die ganze Leistungsfähigkeit des Algorithmus PatMax, der Firma Cognex. Da unser Standardsystem OCVision u.a. auch dieses Verfahren bereitstellt, war die Basis für das spätere System festgelegt.“ Im Bereich der Bildvorverarbeitung mussten jedoch eigens neue Verfahren entwickelt werden. Spezielle Filter und Vorverarbeitungsverfahren arbeiten die schwachen Konturelemente der Zeichen so auf, dass diese für den Lesealgorithmus verwertbar sind. Heinrich Geuther: „In dieser Phase des Projekts überzeugte uns insbesondere die Entwicklungskompetenz des Teams. Die Kombination aus leistungsfähigen Standardkomponenten und eigenem Entwicklungs- Know- How machte die spätere Lösung erst möglich.“ Besonders eindrucksvoll war dabei die originäre Herangehensweise an das Kontrastierungsproblem. Hierbei zeigte sich, dass man auch schwierige Probleme der industriellen Bildverarbeitung durch die geschickte Anwendung physikalisch-optischer Effekte lösen kann und dabei gleichzeitig den Leistungsbedarf der nachfolgenden Software-Algorithmen drastisch reduziert. Voraussetzung dafür ist natürlich ein breites Grundlagenwissen. Die Umsetzung des Projekts erfolgte dann auf Basis des QuISS-Standardsystems OCVision, das in unterschiedlichen Industriebereichen bereits erfolgreich eingesetzt wird. Das System arbeitet unter Windows NT und basiert auf einer Cognex 8100 Hardware. Da sich alle Entwicklungsumfänge auf Beleuchtung und Software beziehen, können seitens der Hardware Standardkomponenten eingesetzt werden. Die Benutzerschnittstelle ermöglicht sowohl den Zugriff auf korrelationsbasierende als auch auf konturbasierende Leseverfahren. Heinrich Geuther weiter: „Es war uns sehr wichtig, keine exotischen Bauteile für die Lösung dieses Systems zu verwenden. Ein wichtiger Grund dafür ist die Notwendigkeit der Standardisierung der Prozesse und damit auch unseres Equipments in allen Werken Europas aber auch bei unseren weltweiten Lizenzpartnern. Eine weitest gehende Beschränkung auf Standardkomponenten bedeutet eine langfristige Austauschbarkeit, eine drastische Senkung der Ersatzteilkosten und – für einen Massenfertigungsprozess ganz besonders wichtig – eine deutliche Senkung der Produktionsausfallzeiten durch eine hohe Verfügbarkeit der Komponenten.“ Die Integration des Systems erfolgte bereits zwölf Wochen nach dem „offiziellen“ Start der Entwicklung. Innerhalb von drei Tagen konnten bei TMS in England die Schnittstellen angepasst und die Testläufe mit den Messautomaten durchgeführt werden. Die Inbetriebnahme im deutschen Dosenwerk dauerte dann, einschließlich der Schulung der Anlagenbediener, noch weitere vier Tage. Schon bei der Integration des Bildverarbeitungsmoduls in den Messautomaten hatte sich gezeigt, dass mit dieser Entwicklung nicht nur ein innovatives System sondern auch ein sehr zuverlässiges System geschaffen wurde. Auch nach der Installation des Prototyps im Werk bestätigte sich diese Zuverlässigkeit und hat damit nicht unerheblich zur hohen Akzeptanz des Messautomaten bei der Belegschaft des Werkes beigetragen. Nach nur kurzer Testphase wurden inzwischen weitere Seriengeräte angefordert.

Die Lösung dieser Aufgabenstellung zeigt auf Grund ihres Komplexitätsgrads einige für die Bildverarbeitung sehr wesentliche Faktoren auf. Nach wie vor dürfen wir nicht das menschliche Auge als Messlatte für optische Prüfsysteme anlegen. Die offene Kommunikation und Zusammenarbeit zwischen Systemanbieter und Anwender ist einer der wichtigsten Faktoren für den Erfolg eines Projekts. Insbesondere bei komplexen Themen entscheidet dies über Erfolg und Miss-erfolg einer Produktionsanlage.

Weitere Informationen A QE 400

Teilen: