Zunehmende Vernetzung und Digitalisierung der Produktionsprozesse, immer kürzer werdende Entwicklungszyklen, kleinere Losgrößen, komplexere Produkte gepaart mit stetig steigenden Qualitätsanforderungen – das sind aktuelle Trends in der Produktion. Für industrielle Inspektionssysteme leiten sich daraus klare Anforderungen ab:

- einfach – hinsichtlich Installation, Bedienung und Wartung

- flexibel – hinsichtlich Anpassbarkeit an neue Produkte, Produktionsgeschwindigkeiten

- robust – nicht nur gegenüber Schwankungen im Produktionsprozess sondern auch hinsichtlich der Produktvarianten mit unterschiedlichem Erscheinungsbild (matter, glänzender, Farbschwankungen etc.)

- zuverlässig – hinsichtlich der Systemverfügbarkeit, geringste Stillstandzeiten

- 2D und 3D gleichzeitig prüfen – optische Fehlerfreiheit einer Oberfläche und Maßhaltigkeit der Geometrie erkennen

- unterschiedliche Materialien gleichzeitig prüfen – egal ob matt, glänzend, hell oder dunkel

Die Inline-Computational-Imaging-Technologie (ICI) von AIT (Vision: Halle 1, Stand D82) adressiert genau diese Anforderungen. Sie wurde speziell für die industrielle Inline-Inspektion entwickelt und ist das Ergebnis langjähriger Forschungsarbeiten. Das dahinterliegende Prinzip ist eine intelligente Kombination aus Lichtfeld (LF) und Photometrie (PS) – zwei komplementäre Methoden aus dem Bereich der 3D-Bildgebung.

Die LF-Technik verwendet Abbildungen aus verschiedenen Betrachtungswinkeln und ist besonders gut in der Bestimmung des Höhenprofils für texturierte Bereiche. Sie versagt jedoch für Bereiche mit homogenen oder glänzenden Oberflächen und für feine Oberflächendetails.

Die PS-Methode verwendet Abbildungen des Objektes mit unterschiedlichen Beleuchtungsrichtungen und ermittelt aus den Schattierungsverläufen lokale Oberflächenkrümmungen. Sie hat ihre Stärken in der Rekonstruktion von lokalen feinen Oberflächendetails.

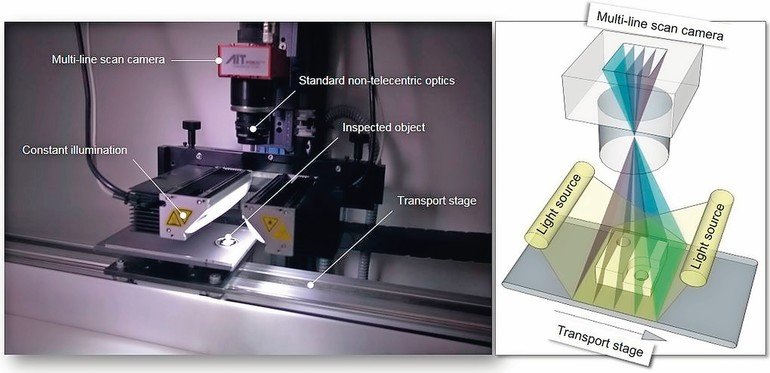

Das Hardware-Setup besteht aus einer Flächenkamera mit Standardobjektiv, zwei Lichtquellen, und einem bewegten Prüfobjekt. Das ist alles.

Die Flächenkamera wird in einem speziellen Mehrzeilenmodus betrieben, bei dem wenige Zeilen mit hoher Geschwindigkeit ausgelesen werden. Jede einzelne Zeile entspricht einer unabhängigen Zeilenkamera, die das Objekt aufnimmt, während es unter der Kamera vorbeibewegt wird. Daraus ergeben sich für jede Zeile unterschiedliche Betrachtungs- und Beleuchtungswinkel. Das Objekt wird dadurch mit nur einer Kamera gleichzeitig unter verschiedenen Blickwinkeln und Beleuchtungswinkel aufgenommen.

Maßgeschneiderte 3D-Algorithmen verwenden die Vorteile der beiden zugrundeliegenden Methoden und kompensieren so deren jeweilige Schwächen. Für jeden Bildpunkt wird die Tiefenschätzung aus dem Lichtfeld mit der Oberflächenrekonstruktion aus der photometrischen Analyse kombiniert. Daraus resultiert eine hochpräzise, detailgenaue 3D-Rekonstruktion der beobachteten Szene. Die 3D-Rekonstruktion steht als Punktwolke und als Tiefenmap zur Verfügung.

3D-Messung und robuste Fehlererkennung

Zusätzlich zur 3D-Punktwolke liefert ICI auch optimierte 2D-Bilder. Aus den verschiedenen Betrachtungs- und Beleuchtungswinkeln können Farbbilder beispielsweise mit Glanz- und Schattenunterdrückung, All-in-Focus Bilder und HDR-Bilder (High Dynamic Range) berechnet werden. ICI ist somit nicht nur für die präzise 3D-Messung geeignet, sondern ermöglicht auch eine robustere und bessere Fehlererkennung.

Die ICI-Technologie ist flexibel und skalierbar. Geringere Zeilenanzahl bedeutet höhere Aufnahmegeschwindigkeit, geringere Datenmengen und damit kürzerer Rechenzeit – jedoch weniger detaillierte Ergebnisse. Aus einer Erhöhung der Zeilenzahl folgen dagegen geringere Aufnahmegeschwindigkeiten, höhere Datenmengen und längere Rechenzeiten bei genaueren sowie robusteren Ergebnissen.

Typische laterale Auflösungen liegen zwischen 100 μm und 4 μm pro Pixel. Die erreichbare Aufnahmegeschwindigkeit wird von der Framerate der verwendeten Kamera bestimmt. Typischerweise arbeitet das System mit 20 kHz bei 11 Zeilen(paaren).

Bei Verwendung von vier Zeilen in Kombination mit der Xposure-Kamera des AIT sind Scanraten bis 150 kHz realisierbar. Das macht diese Technologie für ein sehr breites Spektrum industrieller Inspektionsaufgaben einsetzbar.

Die wesentlichsten Vorteile der ICI-Technologie:

- mehrere Betrachtungs- und Beleuchtungswinkel mit einer Kamera

- funktioniert für unterschiedlichste Materialarten (glänzend, matt) gleichzeitig

- liefert optimierte 2D-Bilder (Glanzunterdrückung, hoher Dynamikbereich, All-in-Focus)

- gleichzeitige 2D-Inspektion und 3D-Messung

- kompakter, robuster und konfigurierbarer Aufbau

- benötigt nur eine Kamera und Standard-Bildverarbeitungskomponenten

- patentgeschützte Technologie ■

Feinste Details werden sichtbar

Die ICI-Technologie arbeitet weitgehend unabhängig gegenüber Oberflächeneigenschaften der Prüfobjekte. Sie kann gleichzeitig matte und glänzende, texturierte und texturlose Objekte prüfen. Die Abbildung zeigt ein beispielhaftes Ergebnis für eine Szene – bestehend aus einem matt schwarzen Kabelbinder, einer glänzenden Münze und einer fein strukturierten Feile. Anders als bei klassischen Bildverarbeitungsmethoden kann ICI gleichzeitig sowohl den schwarzen Kabelbinder als auch die stark reflektierende Münze detailgetreu rekonstruieren. Nicht nur die feinen Details der Feilenoberfläche, sondern auch die feinsten Oberflächendetails der glänzenden Münze und sogar die Ausstoßpunkte des texturlosen schwarzen Kabelbinders sind deutlich erkennbar.

Hier finden Sie mehr über: