Die Bremsanlage ist das wichtigste Sicherheitssystem in einem Fahrzeug. Insbesondere der Bremsscheibe kommt eine hohe sicherheitsrelevante Bedeutung zu. Zur Qualitätssicherung von Bremsscheiben bei Automobilherstellern hat die Jenoptik-Sparte Industrielle Messtechnik eine individuelle Lösung auf Basis eines Formmesssystems entwickelt.

Bei Vollbremsungen oder bei Bergabfahrten werden die Bremssysteme eines Fahrzeugs besonders stark beansprucht. Dann können die Bremsscheiben schon mal beginnen, rot zu glühen. Das liegt daran, dass beim Bremsen die Bewegungsenergie des Fahrzeugs durch Reibung der Bremsklötze in Wärme umgewandelt wird. Diese Wärme wird hauptsächlich von der Bremsscheibe aufgenommen und an die Umgebung abgeführt. Kurze Bremswege, komfortables Bremsverhalten ohne Geräusche und Pulsieren sowie die Langlebigkeit der Bremsscheibe können daher nur gewährleistet werden, wenn mit dem Hitzemanagement auch höchste Formbeständigkeit der eingesetzten Materialien einhergeht.

Eine gleichbleibend hohe Qualität in der Fertigung erreichen Automobilhersteller, indem sie enge Vorgaben an die Toleranzen stellen. Daher müssen die Hightech-Bauteile einer ständigen Qualitätssicherung unterzogen werden. Zu diesem Zweck hat die Jenoptik-Sparte Industrielle Messtechnik eine hochindividuelle Lösung auf Basis eines Standardmessgeräts entwickelt, das bei Automobilherstellern in der Testphase von Bremseinheiten zum Einsatz kommt.

Die Basis bildet das Messsystem Hommel-Etamic F435, das auf die präzise Bestimmung aller Form- und Lagetoleranzen ausgelegt ist. In der Konzeption des Messplatzes mussten drei entscheidende Faktoren berücksichtigt werden, die in dieser Kombination bislang einzigartig sind: Da die Hersteller die passende Abmessung der Bremsscheibe für jedes Fahrzeugmodell individuell berechnen und konstruieren, muss das Messsystem auf unterschiedliche Bremsscheibentypen und -größen ausgelegt sein. Gleichzeitig müssen schnelle Messdurchläufe gewährleistet werden. Als drittes Kriterium muss das System komplexe Messaufgaben mit unterschiedlichsten Antastpositionen ohne CNC-Unterbrechung bewältigen können.

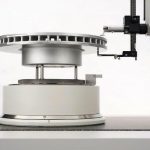

Messplatz mit einer motorisch bewegbaren Dreh- und Schwenkarmeinrichtung mit zwei Tastsystemen

Der Messumfang beinhaltet vier Untermerkmale, die zusammen das Bremsscheiben-Merkmal definieren: Gemessen werden die Scheibendicke mit Dickenschwankung (DTV), der Taumelfehler, die Welligkeit sowie der Planlauf. Der Hommel-Etamic F435 Bremsscheibenmessplatz wurde für diese Aufgaben mit einer motorisch bewegbaren Dreh- und Schwenkarmeinrichtung mit zwei Tastsystemen ausgestattet.

Diese Module positionieren die Taststäbe auf dem Werkstück in der jeweils vorgeschriebenen Position, auch an schwierig zugänglichen Stellen. In Verbindung mit den eingesetzten Tastsystemen sind vollautomatische Axial- und Radialmessungen möglich, ohne den CNC-Ablauf zu unterbrechen. Das Messsystem hat die Jenoptik Industrielle Messtechnik für das breite Werkstückspektrum entsprechend verlängert und kann für Bremsscheiben mit einem Durchmesser von 200 bis 500 mm eingesetzt werden.

Zunächst wird die Bremsscheibe auf einer Auflagefläche abgelegt, ausgerichtet und zentriert. Mit der ersten Messung ermittelt der Hommel-Etamic F435 Messplatz im Topf der Bremsscheibe den Bezugswert, der als Basiswert für die späteren Messungen der Formmerkmale verwendet werden kann. Ohne den CNC-Ablauf zu unterbrechen, wechselt das System von der Bezugswertermittlung zur Messung der Reibflächen und damit vom Radialtaster zu einem Axialtaster. Dieser kann die Reibfläche der Scheibe von oben und unten antasten.

Taumelfehler und Welligkeit werden isoliert betrachtet

Die Kenngrößen wie Dickenschwankung, Taumelfehler, Welligkeit sowie Planlauf beschreiben die Qualität der Bremsscheibe nach dem Herstellungsprozess. Die Dickenschwankung an neuen Bremsscheiben gibt einen Hinweis auf Materialabweichungen in der Produktion. Der Taumelfehler als zweites Untermerkmal bezeichnet die Schiefstellung der Mittelebene zur Bezugsachse. Dieser Fehler macht sich oft durch ein Pulsieren beim Bremsvorgang bemerkbar. Ein Seitenschlag außerhalb der Toleranz könnte auch bei Nichtbremsen zu einer Berührung von Scheibe und Bremsbelag führen und sich in der Folge zu einer ungleichmäßigen Abnutzung und Geräusch-bildung ausweiten.

Ein weiteres Untermerkmal ist die Welligkeit. Deren Berechnung ist notwendig, um den „Verwellungszustand“ einer Bremsscheibe ohne den Einfluss des Taumelfehlers zu beschreiben. Diese beiden Formfehler müssen daher isoliert voneinander betrachtet werden. Toleranzen in der Welligkeit weisen auf Eigenspannungen in der Bremsscheibe oder einen Einspannverzug hin. Dies führt zu Bremsgeräuschen und Verschleiß der Beläge. Abschließend wird noch der Planlauf ausgewertet.

Da die Bremsscheibe die aus dem Bremsvorgang erzeugte Wärme aufnimmt und diese – um Überhitzungsschäden zu vermeiden – möglichst schnell wieder an die Umgebungsluft abgibt, arbeiten die Hersteller Lüftungskanäle in die Reibringe der Bremsscheiben ein. Dieses konstruktive Verfahren ist insbesondere bei Carbon-Keramik-Scheiben von hoher Bedeutung, denn den vielen Vorteilen des Hochleistungswerkstoffes steht die schlechtere Wärmeleitfähigkeit entgegen.

Die besondere Bauweise der Bremsscheiben muss bei den Messabläufen ausgeglichen werden. Die Jenoptik-Messtechnik reagiert darauf mit speziellen konstruktiven Maßnahmen, die verhindern, dass die Tastsysteme in Bohrungen und Nuten eintauchen. Auf diese Weise bleiben die Messergebnisse der Reibflächen langzeitstabil vergleichbar.

Zur Durchführung der komplexen Messaufgaben hat Jenoptik die Software Turbo Form entwickelt. Mit ihrer Hilfe kann das Personal in der Qualitätssicherung die Messstellen und die Achsbezüge einfach definieren. Die CNC-Programme lassen sich durch Einzelschritte über Piktogramme im Teach-In-Modus erzeugen. Zur Auswertung der Bremsscheiben-Merkmale hat Jenoptik eine spezielle Software-Option mit den dazugehörigen Diagrammtypen entwickelt.

Die im Messraum analysierten Bremsscheiben werden bei den Automobilherstellern in Testfahrzeuge verbaut. Dabei bewertet ein im Fahrzeug installierter Computer das Verhalten des Bremssystems während der Testfahrten. Im Anschluss erfolgt wiederum die Messung der ausgebauten Scheibe. So kann der Verschleiß analysiert und Rückschlüsse auf die Lebensdauer der Bremsscheibe gezogen werden. Zusammen mit den Erprobungsfahrten entscheiden die Prüfstandtests mit dem Hommel-Etamic F435 über die Freigabe des Bauteils. Schließlich müssen sich die Autofahrer in kritischen Verkehrssituationen auf die Zuverlässigkeit des Bremssystems verlassen können. ■

Teilen: