Durchmesser, Längen, Tiefen, Rund- und Planlauf, Abstände oder Geometrieprüfungen wie Radien, Winkel, Formen oder Symmetrien – mit dem Einsatz von Messtechnik von OPW erfüllt ein deutscher Automobilhersteller in einem Werk in Ungarn vor allem über den Standard hinausgehende Prüf- und Messaufgaben mit eng tolerierten Anforderungen.

Knapp zwei Millionen Motoren werden im ungarischen Werk eines deutschen Automobilkonzerns jährlich gefertigt. Dabei zählt die Kurbelwelle zu den Herzstücken in der Motorenproduktion. Sie müssen Laufruhe und Langlebigkeit gewährleisten, durch ihre hohe dynamische Belastung sind die komplexen Bauteile zudem extrem eng toleriert. Aufgrund des höheren Gewichts, des größeren Hubs oder der Elastizität werden speziell an die Fertigung einer 6-Zylinder-Kurbelwelle erhebliche Anforderungen gestellt.

Ebenso eine Vielzahl von messtechnischen Herausforderungen: Messaufgaben hinsichtlich Durchmesser, Längen, Tiefen, Rund- und Planlauf, Abstände oder Geometrieprüfungen wie Radien, Winkel, Formen oder Symmetrien sind aufwendig und anspruchsvoll. Für die umfangreichen serienbegleitenden und zumeist über den Standard hinausgehenden Prüf- und Messaufgaben in der 6-Zylinder-Kurbelwellen-Fertigungslinie in Györ ist auch die nahezu gesamte messtechnische Bandbreite von Oberndorfer Präzisions-Werk (OPW) im Einsatz.

Messaufgaben mit Toleranzen von bis zu 1 µm

Ablängen, Vordrehen der Hauptlager, Tieflochbohren der Ölkanalbohrungen, Schleifen von Haupt- und Pleuellager auf Finishmaße, Drehen oder Schleifen von Geberradsitz, Flansch oder Nadellagerbohrung sowie Vor- und Fertigbearbeitung der Stirnverzahnung – nur einige der Arbeitsschritte, an die Messaufgaben mit Toleranzen von bis zu 1 µm gestellt wurden, die mit den in Ungarn verfügbaren Standard-Messverfahren nicht abgedeckt werden konnten.

„Konkret umfasste der Auftragsumfang acht Messplätze von der Handmesstechnik über statische bis hin zu dynamischen SPC-Messplätzen sowie pneumatischer und taktiler Messtechnik. Insgesamt sollte so etwa die Hälfte der Arbeitsfolgen der 6-Zylinder-Fertigungslinie in Györ mit serienbegleitender Sondermesstechnik ausgestattet werden“, erklärt OPW-Geschäftsführer Uwe Hildebrandt. „Mess- und Prüfeinrichtungen, die direkt in die Fertigungslinie integriert werden, müssen höchste Erwartungen an die Messpräzision erfüllen. Schließlich sollen Fehler in der Wertschöpfungskette dann erkannt werden wenn sie auftreten und nicht erst am fertigen Produkt.“

Dazu gehört zum Beispiel die Messung einer Stirnverzahnung: Mit Hilfe eines sehr kompakten Messkopfs, dessen Feinmechanik im Inneren vor Verschmutzungen und gegen Schläge geschützt wurde, wird eine Symmetrie von wenigen Hundertstel am Werkstück statisch gemessen. Dabei dienen zwei Hauptlager und ein Pleuellager sowie eine Position innerhalb der Stirnverzahnung als Basis. Die komplexe Auswertung der Daten wird mit einem Messrechner durchgeführt.

Pneumatische Messtechnik mit Temperaturkompensation

Neben statischer, dynamischer und taktiler Messtechnik wird in der 6-Zylinder-Kurbelwellen-Fertigungslinie auch pneumatische Messtechnik inklusive Temperaturkompensation eingesetzt: Mittels pneumatischer Messrachen beziehungsweise -dorne werden zum Beispiel Innen- und Außendurchmesser oder Abstandsmaße sowie Formtoleranzen wie Zylinderform, Kegelwinkel oder auch Rundheitsabweichungen von Bohrungen gemessen. Mit der pneumatischen Messtechnik lassen sich berührungslos und dadurch verschleißfrei Genauigkeiten < 0,2 μm erzielen, wobei für das Ergebnis und dessen Genauigkeit nicht nur das gewählte Messmittel sondern auch die Messumgebung entscheidend sind.

„Steigende oder sinkende Temperaturen – etwa an den Fertigungsmaschinen selbst oder durch jahreszeitlich bedingte Erwärmung beziehungsweise Abkühlung in der Produktionshalle – bedeuten eine große Herausforderung für die Präzision von fertigungsbegleitenden Messungen, können doch auch nur geringste Temperaturschwankungen die Dimension der Werkstücke und auch Messgeräte um bis zu 6 µm beeinflussen.

Exakte und aussagekräftige Messergebnisse und damit eine zuverlässige Qualitätssicherung im µ-Bereich ist ohne Berücksichtigung der Temperatur also nicht möglich“, so Hildebrandt. Sensoren erfassen direkt im Messplatz die Temperatur des Werkstücks und des Einstellmeisters und rechnen diese auf eine Bezugstemperatur von 20 °C zurück – das Messergebnis ist somit hochpräzise und trägt dazu bei, den Ausschuss zu reduzieren und damit die Kosten in der Fertigung zu optimieren.

Qualität, Robustheit und Präzision sind eine entscheidende Voraussetzung für ein messtechnisches Produkt. Daher hat OPW neben einer hauseigenen Konstruktion auch einen hohen Anteil an Eigenfertigung – ob Drehen, Fräsen, Rund-, Flach- oder Konturschleifen, Drahterodieren oder Läppen: die OPW-Fertigungstiefe liegt bei über 98 %.

Wiederholgenauigkeit und Werkerunabhängigkeit

Die Abnahme der acht Messplätze für den Automobilhersteller erfolgte mit Probewerkstücken zunächst vor Ort bei OPW in Oberndorf. Hildebrandt: „Hier wurden qualitative Tests unter Echtbedingungen vorgenommen, Abweichungen vom Messprotokoll analysiert und kleinere Fehler wie falsche oder von der Norm abweichende Beschriftungen aufgedeckt.“ Abschließend wurden die Messvorrichtungen in der Fertigungslinie in Ungarn montiert und zur Endabnahme vorgelegt. Der Fähigkeitsnachweis nach Verfahren 1 sieht vor, dass der Einstellmeister 50 mal in die Vorrichtung eingelegt wird und anhand der Fähigkeitskennwerte Cg und Cgk (Cg und Cgk ≥ 1,33) entschieden wird, ob die Messvorrichtung für den vorgesehenen Einsatz unter Betriebsbedingungen geeignet ist.

Beim anschließenden Verfahren 2 werden zehn verschiedene Werkstücke von drei verschiedenen Werkern je zweimal in die Messvorrichtung eingelegt. Anhand des Kennwertes R&R (Repeatability and Reproducability) wird beurteilt, ob die Messvorrichtung für die vorgesehene Messaufgabe geeignet ist (R&R-Faktor ≤ 20 %). Im Anschluss an die mechanische Messung erfolgt zudem die Vergleichsmethode, das heißt der Vergleich mit der Messraumtechnik, in der Regel mit Messwerten einer 3D-Koordinaten-Messmaschine. Dies beinhaltet einen automatischen Tauglichkeitstest der Software. Hildebrandt: „Dies unterstützt unseren Kunden, die Qualität und Fähigkeit des Lieferanten mit der richtigen Methode bewerten zu können.“

Messung von Lagerstellen in drei Ebenen

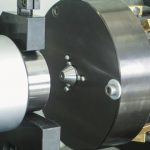

Ein weiteres Praxisbeispiel sind Messgabeln: Zur Messung von Lagerstellen in drei Ebenen an der Kurbelwelle werden Messgabeln von OPW eingesetzt. Die Messgabeln sind robust und zeichnen sich durch sehr genaue Messergebnisse aus. Im Vordergrund steht je Messgabel ein Min-, Mitte- und Max-Einstellmeister, damit der Messbereich im linearen Bereich eingestellt werden kann. ■

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: