Eine mangelhafte Kontaktierung von Steckverbindern ist häufig die Ursache bei Elektronikversagen – auch weil es immer schwerer wird, die Zuverlässigkeit miniaturisierter Bauteile zu prüfen. Eine Mikromesszelle ermöglicht nun die Qualifizierung von Mini-Rechteckverbindern in sehr hoher Auflösung und Präzision und bietet darüber hinaus die Möglichkeit der Mehrpunktmessung auch in schwer zugänglichen Messumgebungen.

Laut ADAC-Pannenstatistik ist die Elektronik der Hauptgrund für Fahrzeugausfälle – bis zu 40% sind darauf zurückzuführen. Eine häufige Ursache ist die mangelhafte Kontaktierung von Steckverbindern. Diese werden trotz Systemen wie CAN- oder LIN-Bussystemen weiterhin in großen Mengen verbaut. Rund 3000 Steckverbinder sind beispielsweise in einem Mittelklassewagen zu finden. Umwelteinflüsse wie Vibrationen, Stöße, Feuchtigkeit oder Temperaturschwankungen können die Funktionalität beeinträchtigen. In Einzelfällen kann die Kontaktierung unterbrochen werden und die Signalübertragung ausbleiben und damit ein Fahrzeug zum Stillstand bringen. Bei Stecksystemen, die die Stromversorgung sicherstellen, ist darüber hinaus die Wärmebildung am Kontaktpunkt ein Problem, da die thermischen Verhältnisse die Kontaktierung erheblich beeinflussen.

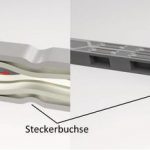

Eine wichtige Kenngröße für die Zuverlässigkeit eines Kontakts ist die Kontaktnormalkraft. Um diese zu messen, wird das Steckelement des Steckers durch eine verformbare Struktur, den sogenannten Prüftab, ersetzt. Auf diese Struktur wird ein Dehnungsmessstreifen (DMS) aufgeklebt, der indirekt die Kontaktnormalkraft misst. Diese Methode ist aus technologischen Gründen auf hoch miniaturisierten Baugruppen nicht übertragbar. Die Größenverhältnisse der Stecksysteme machen die Platzierung der konventionellen Kraftsensoren schlicht unmöglich. Für Steckverbinder mit einer Baugröße kleiner als 1,2 mm x 0,6 mm existiert dazu am Markt gegenwärtig kein geeignetes, direktes Messsystem.

Zwar werden im Produktionsprozess optische Qualitätskontrollen durchgeführt und so die Geometrie des gestanzten Steckers mit den Vorgaben aus der Entwicklung abgeglichen. Aber die tatsächlich wirkenden Kräfte können damit nicht geprüft werden. Bei einer Kontaktierungszone mit hintereinander liegenden Kontaktpunkten sind die Möglichkeiten der optischen Kontrolle noch weiter begrenzt.

In größeren Steckerbuchsen wurde bisher ein Summenwert über die an allen Kontaktpunkten wirkende Kontaktnormalkraft ermittelt. Dieses Messverfahren ist in schwer zugänglichen Mikrosteckverbindern nicht mehr ohne weiteres einsetzbar. Ein neues Verfahren bietet die Mikrosystemtechnik mit der Fertigung mikro-elektro-mechanischer Systeme (MEMS).

MEMS zur experimentellen Stressanalyse sind in sehr kleinen Strukturgrößen aufbaubar und verfügen über folgende Vorteile: Im Vergleich zu heutigen Methoden bieten sie eine höhere Messgenauigkeit. Während heute der Summenwert über alle Kontaktpunkte erhoben wird, sind mit MEMS-Systemen Mehrpunktmessungen möglich. Sie sind deutlich weniger störanfällig als traditionelle Dehnungsmessstreifen. Und schließlich sind sie miniaturisiert.

Der Einsatz von Silizium ermöglicht sehr kleine Messpunkte

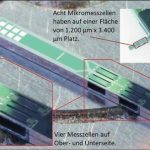

Der mikro-elektro-mechanische Ansatz der Lösung basiert auf der Verwendung von Mikromesszellen. Diese Messzellen bestehen aus einer Biegebrücke mit dehnungssensitiven Kraftsensoren. Besonders an dieser Bauart ist der Einsatz von Silizium als Träger- und Basismaterial, was sehr kleine Messpunkte ermöglicht. Dabei sind die Mikromesszellen an den Stellen der Krafteinwirkung eingebracht, passend zur Steckerbuchsen-Geometrie, und erlauben dadurch Mehrpunktmessungen in der Steckerbuchse.

Auf dem CAD-Entwurf des Prüftabs, auf dem die Messzellen integriert werden, sind die vier Biegebrücken auf der Oberseite des Tabs zu erkennen. Jede dieser Biegebrücken stellt eine Messzelle dar, die die Kontaktnormalkraft abbildet. Integrierte Leiterbahnen und ein daran angeschlossener Mikrocontroller wandeln die elektrischen Werte in die entsprechende Kontaktnormalkraft um. Zur Durchführung der Messung wird der Prüftab in die Steckerbuchse eingeführt, bis die Biegebrücken genau unter den Kontaktpunkten platziert sind. Bei der Messung wird zu diesem Zweck ein automatisiertes Positionierungssystem eingesetzt, das den Prüftab exakt zu den Federkontakten ausrichtet und so eine Beeinträchtigung der Messung verhindert.

Einsatz in der Wareneingangs- und Ausgangsprüfung

Ein Stand-Alone-Gerät für die Warenprüfung bietet eine schnelle und effektive Möglichkeit, stichprobenhaft Chargen zu überprüfen. Darin vorgesehen sind Halterungen für insgesamt fünf Steckerbuchsen, um eine signifikante Aussage zur Kenngröße Kontaktnormalkraft zu erhalten. Eine integrierte Schnellwechselvorrichtung erlaubt den raschen Umbau auf verschiedene Steckerbuchsentypen. Mit Hilfe eines Bediendisplay und automatisierten Achsensystemen können die Buchsen zügig und störungsfrei vermessen werden. Die ermittelten Messwerte sind anschließend über eine Ethernet Schnittstelle mit bestehenden Datenbanksystemen vernetzbar. ■

Teilen: