24 Stunden am Tag verlässliche Messergebnisse – so sichert TRW Automotive die Qualität von Lenkradkomponenten bis in den Submikrometerbereich hinein. Entsprechend genau und zuverlässig müssen die Koordinaten- und Oberflächenmessgeräte in der Lenksystem- fertigung des Automobilzulieferers am Standort Polen sein. Liegen die Werte eines Werkstücks außerhalb der Toleranzen, muss sofort die gesamte Produktionslinie gestoppt werden.

„Von unseren Produkten hängen Menschenleben ab, deshalb hat deren Qualität für uns oberste Priorität. Darauf liegt der Fokus unserer Produktion – und aus diesem Grund benötigen wir die besten Messtechnologien und -werkzeuge“, sagt Jarosław Muchajer. Als Qualitätsmanager bei TRW Automotive ist er am polnischen Standort Bielsko-Biała für die nach dem Motor komplexeste und teuerste Komponente eines Fahrzeugs verantwortlich: das Lenksystem.

Bei größeren Fahrzeugen und der Oberklasse kommt häufig eine elektrische Servolenkung mit Riemenantrieb zum Einsatz. Einer ihrer zentralen Bestandteile ist die Zahnstange: Sie befindet sich waagrecht zwischen den Vorderrädern des Fahrzeugs und bewegt sich je nach Lenkbewegung nach links oder rechts. Unterstützt wird der Fahrer dabei durch einen Elektromotor, welcher einen Riemen antreibt, der um eine Art Mutter, die Kugelgewindespindel, herum verläuft. Diese Spindel ist über ein Gewinde mit der Zahnstange verbunden.

In neun Bearbeitungsschritten entsteht die Stange bei TRW aus dem rohen Stahl heraus: Sie wird mit Verzahnungen und einem Gewinde versehen, gehärtet und unter Druck begradigt. Zum Abschluss verschrauben sie die Monteure mit der Kugelgewindespindel, welche ebenfalls in einem aufwendigen Prozess hergestellt wird.

Enges Zusammenspiel von Produktion und Messtechnik

Fehler bei der Produktion der Zahnstange könnten nicht nur dazu führen, dass beim Lenken unangenehme Geräusche entstehen. Sie würden auch die Unfallgefahr erhöhen, wenn die Lenkung sich beispielsweise zu leicht oder zu schwerfällig bewegt, sich verklemmt oder durch zu starke Reibung abnutzt. Daher überwachen Muchajer und seine Mitarbeiter die Fertigung der Zahnstangen sehr sorgfältig. Neben regelmäßigen Härte- und Ermüdungstests zählen dazu unter anderem die kontinuierliche Kontrolle der Geometrie, Form, Oberflächenkontur und -rauigkeit. Nur maximal fünf Mikrometer darf die Zahnstange in ihrer Rundheit von den Idealmaßen abweichen, zehn Mikrometer sind es beim Durchmesser – und lediglich 0,1 µm bei der Oberflächenrauigkeit.

Zusätzlich zu den Messmerkmalen, die laut Mindestvorgaben der Autobauer zu erfassen sind, haben die Qualitätsmanager ihrem Messplan aus Sicherheitsgründen sogar noch zusätzliche Parameter hinzugefügt. So sind es insgesamt 110 Merkmale, die bei jedem Werkstück erfasst werden, das in eine der Stichproben fällt.

Im 40-Sekunden-Rhythmus laufen die Stahlstangen im Werk in Bielsko-Biała vom Band. Zwei bis dreimal pro Schicht erfolgen die Stichprobenmessungen im Messraum, jeweils nach verschiedenen Bearbeitungsschritten. Liegt ein Parameter außerhalb der Toleranzen, steht die gesamte Produktionslinie still. So lange, bis die Korrekturen gemacht sind und weitere Messungen bestätigen, dass wieder alles im Lot ist. Jede Minute, die nicht produziert werden kann, kommt das Unternehmen teuer zu stehen. Entsprechend groß ist die Bedeutung der Qualitätssicherung: „Unser Messprozess ist Teil des Produktionsprozesses“, erklärt Tomasz Wadon, der den Messraum leitet, „Wenn dabei etwas nicht funktioniert, müssen wir die Produktion stoppen. Deshalb ist die Verlässlichkeit der Messgeräte so wichtig für uns.“

Prismo Ultra als standortübergreifende Referenz auch für andere TRW-Standorte

Bei der Auswahl der Koordinaten- und Oberflächenmessgeräte für das 2012 neu eröffnete Werk griffen die Polen auf ihre eigenen Erfahrungen am nur 7 km entfernten Standort in Czechowice-Dziedzice zurück. 2001 hatte das Unternehmen dort ein Koordinatenmessgerät Zeiss Prismo Ultra eingeführt, sechs Jahre später kam ein zweites hinzu. Maciej Kawiak, der frühere Leiter des Messraums in Czechowice erinnert sich: „Die hohe Präzision und Zuverlässigkeit dieser Maschine hat sich rasch innerhalb des Unternehmens herumgesprochen.“ Bald wurden die Messungen in Czechowice-Dziedzice zur Referenz für andere TRW-Standorten, auch außerhalb Polens: „Wenn jemand Zweifel an seinen Messergebnissen hatte, sandte er die Werkstücke zur Messung an uns.“

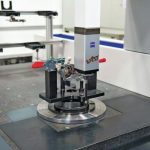

Heute gehört das Portalmessgerät Prismo Ultra bei TRW Automotive zur Standard-Ausstattung. So wurden auch in Bielsko-Biała 2013 und 2014 zwei neue Exemplare in Betrieb genommen. Ergänzt werden die beiden hochpräzisen Messmaschinen durch ein Portalmessgerät Accura II und das wesentlich kleinere Koordinatenmessgerät Duramax, beide ebenfalls von Zeiss. Beide unterstützen bei Stichprobenmessungen, Wareneingangsprüfungen und Messungen von Prototypenteilen.

Auf der Prismo Ultra finden vor allem die regelmäßigen Stichprobenmessungen von Lenkradkomponenten statt, bei denen – wie bei der Zahnstange – besonders enge Toleranzen einzuhalten sind. Dabei werden unter anderem Durchmesser, Rundheit und Form sowie im Fall der Zahnstange die Koaxialität, also die Übereinstimmung der Rotationsachsen, überprüft. Der große Vorteil von Prismo, Duramax sowie Accura II: Der taktile Sensor scannt und erfasst damit im Gegensatz zur Einzelpunktmessung durchgängig und schnell die Geometrie des Teils.

Auch der Drehtisch, wie ihn TRW an den beiden polnischen Standorten auf fast allen Koordinatenmessgeräten einsetzt, hat sich für das Unternehmen bewährt. Denn er dreht das Werkstück jeweils in die richtige Richtung zum Messtaster, ohne dass der Bediener eingreifen muss: „Die Geometrie der Zahnstange ist hochkomplex und muss aus mehreren Winkeln erfasst werden“, erläutert Messraumleiter Wadon, „Der Rundtisch ist dafür eine großartige Lösung.“

Selbst Rauigkeitswerte von weniger als 0,1 µm werden erfasst

Ergänzend zu den Koordinatenmessgeräten setzt TRW in Bielsko-Biała drei Kontur- und Oberflächenmessgeräte der Typen Surfcom 1500 und Surfcom 5000 ein. Ohne diese Messgeräte wäre die Produktion bestimmter Werkstücke laut Wadon nicht möglich, denn die Kontur und Rauigkeit der Oberfläche sind funktionsrelevante Faktoren, gerade bei Komponenten wie der Zahnstange.

Seit Einführung des Surfcom 5000 vor wenigen Monaten ist das Unternehmen sogar in der Lage, Rauigkeitswerte von unter 0,1 µm zu messen. Das fasziniert Wadon und seine Kollegen: „Wenn mir vor einigen Monaten jemand gesagt hätte, dass wir mal Werte unter 0,1 Mikrometer messen, hätte ich ihn für verrückt erklärt.“

Die meisten Stichprobenmessungen an den Oberflächen- und Koordinatenmessgeräten übernehmen nicht die Messtechniker selbst, sondern Bediener. Sie fixieren die Werkstücke, die von den Produktionsmitarbeitern in den Messraum gebracht werden, mit Hilfe spezieller Aufnahmevorrichtungen auf den Messgeräten. Dann starten sie das jeweilige Messprogramm, das von den Messtechnikern vorbereitet wurde. 30 min dauert die Messung der 110 Merkmale der Zahnstange auf dem Koordinatenmessgerät. 5 min benötigt das Kontur- und Oberflächenmessgerät im Anschluss, um alle vorgegebenen Merkmale zu prüfen.

Messsoftware bietet Möglichkeit, direkt in den CAD-Daten zu arbeiten

So wichtig bei der Auswahl der Messgeräte Präzision und Schnelligkeit auch waren, für Qualitätsmanager und Messtechniker zählten Software und Service ebenfalls zu den Entscheidungskriterien. Bei allen Koordinatenmessmaschinen arbeitet TRW mit der Messsoftware Calypso. Diese bietet den Messtechnikern unter anderem die Möglichkeit, direkt mit den CAD-Daten zu arbeiten. Eine große Bedeutung haben ergänzend dazu hochspezialisierte Zusatzoptionen für die Software, beispielsweise für die Messung von Kugelgewinden oder Verzahnungen.

Ein Erfolgsfaktor ist für TRW auch der Service: Das Unternehmen betreibt seinen Messraum parallel zur Produktion 24 Stunden am Tag. Für den Fall, dass Probleme auftreten, müssen sich die Messtechniker rund um die Uhr an Servicemitarbeiter wenden können, die mit den Messgeräten vertraut sind. Insofern sprach für die Zeiss Maschinen laut Messraumleiter Wadon auch, dass 50 km von Bielsko-Biała entfernt zu jeder Tageszeit Fachexperten von Zeiss zur Verfügung stehen. Diese sind bei Bedarf rasch vor Ort sind, falls beispielsweise ein Messgerät ausfällt. Damit es gar nicht erst so weit kommt, lässt TRW zweimal jährlich alle Messgeräte warten, um mögliche Problemquellen rechtzeitig aufzudecken.

Noch wichtiger wird dies, wenn bald eine zweite Produktionslinie in Betrieb genommen wird. Sie soll die Stückzahl der Zahnstangen für Servolenkungen auf eine Million pro Jahr erhöhen. Das bedeutet auch für den Messraum einen Neuzugang: Ein drittes Koordinatenmessgerät Prismo Ultra ist bereits bestellt. ■

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: