Ein fehlerhaftes Hinterachsgetriebe kann großen Einfluss auf die Qualitätswahrnehmung eines Fahrzeugs haben, da sich Fehler oftmals durch ein negatives Akustikverhalten im Fahrzeug bemerkbar machen. Ein Bildverarbeitungssystem zur automatischen Qualitätsprüfung in der Achsgetriebeproduktion schafft Abhilfe.

Die Ansprüche an das akustische Verhalten von Fahrzeugen haben sich in den vergangenen Jahren deutlich erhöht, wodurch unter anderem Hinterachsgetriebe hohen Ansprüchen an die Akustik gerecht werden müssen. Neben Kundenforderungen müssen Wechselwirkungen der Bauteile berücksichtigt werden. So erfordert beispielsweise der Kundenwunsch einer Anhängerkupplung häufig ebenfalls ein angepasstes Hinterachsgetriebe. Diese Hinterachsgetriebe wiederum sind durch einen große Variantenvielfalt gekennzeichnet, die einhergeht mit einer großen Anzahl an komplexen Produktionsschritten.

Die komplexen Produktionsschritte in der Serienfertigung eines Achsgetriebes implizieren eine Vielzahl von möglichen Einflussfaktoren auf das akustische Verhalten. Da ressourcenintensive Untersuchungen wie etwa akustische Messverfahren vermieden werden sollen, besteht die Aufgabe darin, alle zentralen Kriterien zu identifizieren, die es ermöglichen, mit geringem Aufwand auf das akustische Verhalten eines Hinterachsgetriebes zu schließen. Im Rahmen eines Vorprojektes wurden zu diesem Zweck Radsätze eines Fertigungsloses untersucht. Die Radsätze wurden durch den gesamten Fertigungs- und Montageprozess geleitet und alle Prozessparameter aufgenommen, die einen potenziellen Einfluss auf das akustische Verhalten haben könnten. Mit Hilfe von Data Mining wurden diese Daten anschließend ausgewertet, mit dem Ergebnis, dass Lage und Form des Tragbildes als die Haupteinflussparameter auf das Akustikverhalten identifiziert werden konnten.

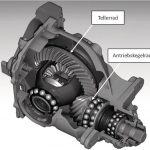

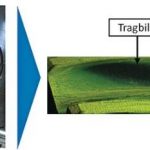

Tragbilder sind Abbildungen von Kontaktflächen zweier im Eingriff befindlicher Zahnflanken eines Kegelradsatzes, welcher aus einem Tellerrad und einem Antriebskegelrad besteht.

Aufwändige Arbeiten zur Erzeugung von Tragbildern

Die Kegelradsätze werden in der Serienfertigung durch speziell ausgebildete Mitarbeiter einer 100-Prozent-Prüfung unterzogen, da Form- und Maßabweichungen stark das spätere Lauf- und Geräuschverhalten der Hinterachsgetriebe beeinflussen. Die Qualitätsprüfung erfolgt in einer Laufprüfmaschine, in der der Kegelradsatz auf Dreh- und Rundlauffehler geprüft wird. Der Kegelradsatz wird in der Laufprüfmaschine in einer vorgegebenen Einbaulage eingespannt, positioniert und quasistatisch gegeneinander abgewälzt. Anschließend wird eine Farbpaste auf den sich im Eingriff befindenden Radsatz aufgesprüht. Durch Abwälzen der Verzahnung wird die Paste an den Kontaktstellen verdrängt, sodass der Kontaktbereich der Zahnflanke sichtbar und somit ein Tragbild dargestellt wird.

Diese Tragbilder dienen der Beurteilung der Verzahnungsgeometrie zweier Zahnräder im Eingriff unter Einbaubedingungen. Lage und Form des Tragbildes müssen in einem definierten Bereich liegen. Aus der Beurteilung des Tragbildes können Forderungen für notwendige Fertigungs- bzw. Einbaumaßkorrekturen gewonnen werden. (DIN VDI/VDE 2609:2000–10)

Die beschriebene manuelle Tragbildprüfung ist aufwändig und es kann trotz langjähriger Erfahrung der Mitarbeiter, bedingt durch die Taktzeit der Produktion und Ermüdungserscheinungen aufgrund der Schichtarbeit, zu Konzentrationsmängeln kommen. Dabei kann es vorkommen, dass ein Tragbild von verschiedenen Mitarbeitern durchweg unterschiedlich bewertet wird. Der Kosten- und Zeitaufwand für die subjektive Tragbildprüfung zum einen und die Gefahr von Reklamationsproblemen aufgrund einer schlechten Akustik, durch nicht entdeckte Tragbildfehler, zum anderen, verdeutlichen den Bedarf, ein automatisches, in die Fertigung integriertes, Messsystem zur Tragbildprüfung zu entwickeln, mit dem eine aussagefähige, objektive und reproduzierbare Beurteilung des Verzahnungstragbildes unter Einhaltung der vorgegebenen Taktzeit möglich wird.

Schnelle Prüfungen durch Inline-Messsystem

Die beschriebene subjektive Tragbildprüfung soll durch ein Fertigungsmesssystem automatisiert werden. Durch ein Bildverarbeitungssystem wird ein optisches lnline-Messsystem in der Serienverzahnungsfertigung realisiert. Die Vorteile der Methode liegen in der einfachen Integration in die Laufprüfmaschine, der kurzen Prüfzeit und auch der einfachen Dokumentation aller Tragbilder in digitalem Format.

Dazu wurde zunächst ein Kamerasystem als Prototyp in die Laufprüfmaschine integriert, welches während des Prüfprozesses die Tragbilder zuverlässig inline erfasst. Die Auswertung der Bilder erfolgt offline mittels zu diesem Zweck entwickelter Bildverarbeitungsalgorithmen.

Das prototypische Kamerasystem, welches in die Laufprüfmaschine integriert wurde, besteht aus zwei digitalen Kameras mit entsprechendem Objektiv und Beleuchtung. Um das Kamerasystem vor der Sprühfarbe zu schützen, wurde es in einem Schutzgehäuse verbaut, welches regelmäßig gereinigt werden muss. Die Tragbilderfassung erfolgt dann am rotierenden Tellerrad, während der Laufprüfung mittels der mit der Zahneingriffsfrequenz synchronisierten Kamera. Dazu werden zwei Induktivsensoren zur Synchronisierung verwendet. Diese erzeugen ein elektromagnetisches Wechselfeld.

Sobald sich eine Zahnflanke an der Front des Sensors vorbeibewegt, werden Wirbelströme induziert, welche digital erfasst werden und so eine zuverlässige Detektion des Zahnes ermöglichen. Diese Triggersensoren senden anschließend einen Schaltimpuls, welcher an die Kameras weitergeleitet wird und diese auslösen lässt. Eine Kamera nimmt Fotos von der Schub- und die andere von der Zugseite auf. Dabei werden alle Tragbilder auf beiden Seiten am Radumfang des Tellerrades per Kamera aufgenommen.

Zur Einhaltung der Taktzeit in der späteren Serienfertigung des Tragbildes werden nur vier Zahnflanken (jeweils 90 °) am Gesamtumfang des Tellerrades ausgewertet. Da der Übergang vom Tragkern (dunkel) zu den nichttragenden Zonen (hell) kontinuierlich erfolgt, wird zunächst eine bestimmte Graustufe als Tragbildbegrenzung definiert, wodurch das Tragbild in Form eines geschlossenen Linienzuges berechnet wird. (DIN VDI/VDE 2609)

Das per Kamerasystem aufgenommene Foto wird mittels der Bildverarbeitung ausgewertet und das Tragbild detektiert. Das Ist-Tragbild wird bezogen auf Schwerpunkt, Ausrichtung und Länge mit einem Soll-Tragbild verglichen. Ist die Differenz innerhalb des definierten Toleranzbereichs, ist das Tragbild in Ordnung (IO). Mit den entwickelten Bildverarbeitungsalgorithmen kann das Tragbild robust detektiert und reproduzierbar ausgewertet werden.

Zusammenfassung und Ausblick

Die Tragbildprüfung erfolgt in der Verzahnungsfertigung ausschließlich durch speziell ausgebildete Mitarbeiter. Diese subjektive Prüfung ist jedoch aufwändig, kostenintensiv und birgt ein großes Fehlerpotenzial. Mit einem in die Fertigung integrierten Bildverarbeitungssystem kann das Tragbild schnell aufgenommen und bewertet werden. Dazu wurde ein kamerabasiertes Messsystem in eine Laufprüfmaschine integriert, welches aktuell während der Laufprüfung Fotos von allen Zahnflanken des Tellerrads zuverlässig inline erfassen kann. Zur prototypischen offline Auswertung der Tragbildposition wurden entsprechende Algorithmen entwickelt.

In Zukunft werden die Algorithmen zur Tragbildauswertung weiterentwickelt und in das Kamerasystem integriert, sodass eine Inline-Tragbilderfassung und -auswertung unter Einhaltung der Taktzeit realisiert wird. Mit diesem Inline-Bildverarbeitungssystem kann die Tragbildprüfung in der Serienverzahnungsfertigung optimiert werden, ihre Ergebnisse sind reproduzierbar und stabil. Darüber hinaus kann sichergestellt werden, dass nur zu 100% objektiv geprüfte Kegelradsätze zur Hinterachsgetriebemontage weitergeleitet werden. Zur Überführung des Systems in die Serienproduktion muss eine zuverlässige und valide Bestimmung der Prüfprozesseignung erfolgen (zum Beispiel MSA oder VDA 5 / ISO 22514–7). Übergeordnetes Ziel ist weiterhin die Entwicklung eines Regelkreises, welcher durch die Aufnahme des Ist-Tragbildes und der entsprechenden Abweichung vom Soll-Tragbild automatisch eine Korrektur der Einbaumaße durch eine Anpassung des Blockmaßes vornimmt. ■

Teilen: